Actifive présent à Global le système breveté « ATC Détection de faux-rond » d'ACCRETECH. Conçu pour l’usinage à haute vitesse des métaux. Il fonctionne sans contact et minimise les problèmes de qualité dans la machine-outil.

La qualité d'un perçage dans la machine-outil dépend de nombreux facteurs. Le battement radial exact de l'outil dans la broche joue un rôle décisif. Avec le système ATC de détection de faux-rond, ACCRETECH a développé un capteur sans contact qui détecte les écarts soudains dans l'outil en moins de 0,3 s et prévient ainsi les erreurs d'usinage qui en résultent.

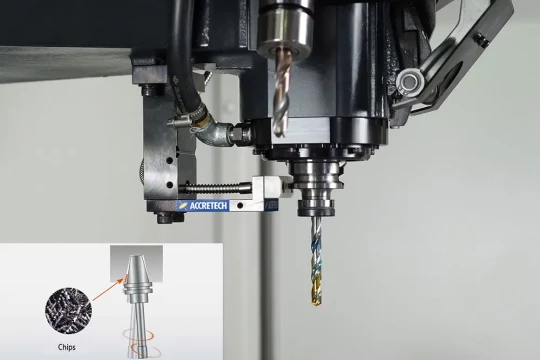

Problème connu de nombreux usineurs : les copeaux pénètrent dans le porte-outil

Beaucoup d’usineurs connaissent ce problème : la présence de copeaux dans la machine-outil a pour conséquences que des outils comme les forets, fraises ou tarauds n'aient pas le bon battement radial.

C'est notamment dans l'usinage à grande vitesse de matériaux tendres comme l'aluminium tant utilisé pour la construction automobile que des copeaux s'accumulent dans le porte-outil après le changement d'outil, ce qui provoque des erreurs d'usinage soudaines, des problèmes de qualité et des rebuts coûteux.

Le système ATC de détection de battement radial d'ACCRETECH surveille le processus d'usinage en ligne et permet de remédier à ce problème. La valeur de battement radial est comparée à la forme de la bride de l'outil mesurée avant usinage, puis mémorisée dans le système.

Les capteurs à courants de Foucault mesurent les écarts de battement radial jusqu'à 5 μm dans le champ magnétique.

La tête de capteur dans le centre d’usinage

La tête de capteur dans le centre d’usinage