De nombreuses pièces doivent être « propres » pour que l'étape suivante de la production soit possible. Le choix de la méthode de nettoyage à utiliser est décisif : sa configuration doit impliquer la consommation exacte de temps et d'énergie permettant d'éliminer l'encrassement concerné (ou le revêtement) – la devise est la suivante : « le nécessaire suffit ». Le processus deviendrait sinon inutilement compliqué et coûteux. Voici l'atout du nettoyage laser d'EMAG LaserTec : la configuration des paramètres de cette méthode est très souple et leur adaptabilité au degré d'encrassement concerné et au résultat souhaité est parfaite. Sans oublier que le nettoyage ou le décapage ne concernent que des surfaces définies. Les processus sont ainsi extrêmement efficaces.

Le nettoyage laser utilise un rayon laser focalisé qui est déplacé sur la surface à nettoyer au moyen d'un scanner et des axes machine. Toutes les particules existantes, qu'il s'agisse d'huiles, d'oxydes, de vernis ou de revêtements techniques, sont ainsi détachées des surfaces et le produit des réactions est éliminé par aspiration. Il est primordial que la puissance et la fréquence d'impulsions du laser, son mouvement d'avance et sa largeur de piste, ainsi que la durée du traitement soient adaptés au degré d'encrassement et à la propreté souhaitée avec une grande précision. La machine traite uniquement des surfaces définies, comme des cordons de soudure, des joints d'encollage, des coussinets de contact, entre autres. Le reste de la pièce n'est pas concerné, ce qui permet de maintenir les coûts d'usinage à un bas niveau. À l'inverse, les opérations de lavage consomment de l'énergie en continu pour tempérer la solution détergente. À cela s’ajoutent les opérations de séchage et de rinçage, qui ralentissent le processus dans son ensemble et sont sensibles aux perturbations. Ces problèmes n'existent pas lors du nettoyage laser.

L'opération de nettoyage laser prend quelques secondes pour éliminer les huiles, les oxydes, les vernis ou les revêtements techniques dans leur intégralité

L'opération de nettoyage laser prend quelques secondes pour éliminer les huiles, les oxydes, les vernis ou les revêtements techniques dans leur intégralitéSolution complète dans un espace très restreint

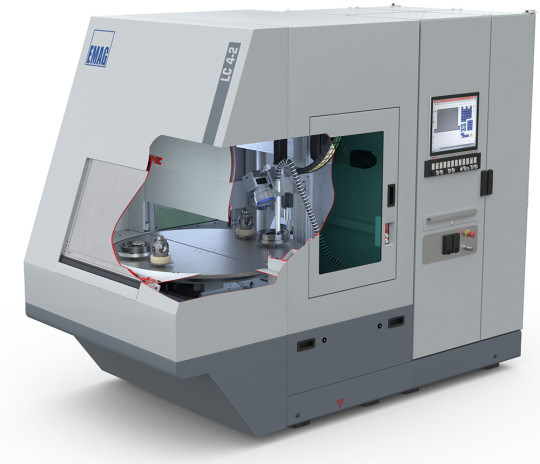

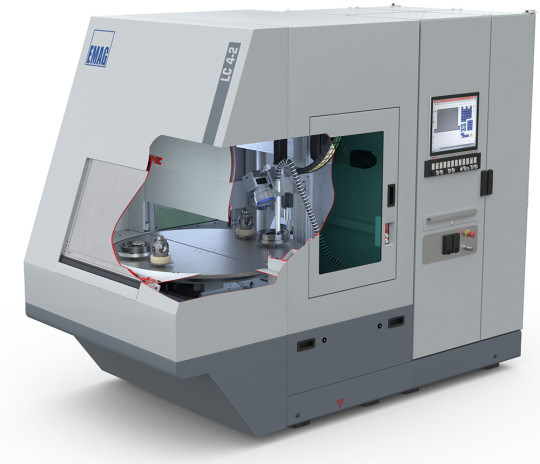

C'est dans cet esprit que les spécialistes d'EMAG LaserTec produisent depuis quelques temps des solutions parfaites pour la construction mécanique. Elles s'articulent autour de la machine de nettoyage laser LC 4 destinée aux pièces de diamètre maximum de 200 millimètres. Cette machine contient tous les composants nécessaires au processus – et ce, dans un espace de 4,5 mètres carrés seulement. Le nettoyage est assuré par un laser de 200 W ultra-efficace, activé quelques secondes seulement pour chacune des pièces. La durée d'impulsion extrêmement réduite permet aussi une interaction courte qui ne provoque que des modifications minimes de la surface. D’autre part, cette durée d’impulsion courte permet de disposer d'une puissance de crête d’impulsion élevée lorsque cela est nécessaire. Cette caractéristique est utile pour obtenir certaines propriétés de surface de la pièce, une meilleure adhérence notamment.

La machine s'utilise non seulement dans des lignes de production intégrales, mais aussi de manière autonome. La table rotative dont elle est équipée est isolée de la zone de travail. Elle se charge et se décharge en parallèle via l’automation (ou bien manuellement). Une option permet également de serrer simultanément deux pièces pendant que deux autres pièces sont en cours de nettoyage. Cela réduit les temps de cycle et évite les interruptions du flux de matériaux. Un facteur central de la réussite de ces machines est la modularité de la construction des machines EMAG : les constructeurs de machines du sud de l'Allemagne élaborent en effet leurs solutions personnalisées à partir de leur système modulaire. Les composants haut de gamme utilisés ont donc fait leurs preuves depuis longtemps. Ceci concerne également la machine de nettoyage laser LC 4.

Le logiciel AMG simplifie le processus

Le logiciel EC-Clean d'EMAG est l'un des piliers de ce succès. Le logiciel de commande transforme le nettoyage laser en une opération facile à mener. L'opérateur de l'installation peut piloter les paramètres du laser et du scanner, la géométrie et la vitesse d'avance avec cette solution. EC-Clean l'aide lors du réglage des paramètres. Cela signifie qu'il ne doit pas manipuler des valeurs de calcul compliquées, il lui suffit de se concentrer sur quelques paramètres que sont notamment la géométrie des pièces, la largeur de piste et l'énergie de nettoyage. Le reste est calculé automatiquement ou prélevé dans la base de données technologiques existante.