Steel Projects est la filiale à 100% du groupe Ficep depuis 2012, dont elle assure les développements logiciels. En moins de 25 ans, près de 1500 sites dans 80 pays ont été équipés avec les solutions de l’entreprise. La suite logicielle développée permet un accompagnement total de l’automatisation des ateliers de construction métallique.

C’est en 1994 que Djamel Tebboune créa la société dans le but de développer des logiciels qui assurent la liaison entre le Bureau d’Etudes et les machines, de l’import des dessins à la génération des programmes des machines à commande numérique. Au fil du temps, de nouvelles fonctions ont été développées afin d’assurer la gestion complète du cycle de production. La suite logicielle actuelle sait gérer l’usine dans son ensemble, de la matière première jusqu’à l’expédition des produits finis. Dans cette perspective, elle assure par exemple la gestion des mises en barre ou en tôle, la prise en compte des postes manuels de l’atelier, l’ordonnancement de la production ou encore le suivi de la qualité. Afin de s’adapter à toutes les tailles d’entreprises et à leurs besoins variés, Steel Projects a développé une suite totalement modulaire sous la dénomination Steel Projects PLM. «

Il s’agit de la troisième génération logicielle proposée par Steel Projects qui est beaucoup plus intégrée et utilise toutes les dernières technologies en matière d’architecture logicielle, de bases des données et de communication. Nous avons franchi un palier important » Didier Bonnet, Président de Steel Projects.

Visualisation 3D d’un assemblage

Visualisation 3D d’un assemblage

«

Nous avions déjà eu l’occasion de travailler sur des projets assez similaires à celui mis en place chez Arnaudeau. Comme de nombreux clients historiques, l’entreprise utilisait depuis de nombreuses années notre ancienne solution Winsteel avec laquelle elle avait pris ses marques. La dernière version de Steel Projects PLM a amené d’importants changements : la visualisation et gestion des dessins est aujourd’hui en 3D, la prise en compte du BIM qui nécessite l’ajout d’informations concernant la traçabilité.

Au-delà de ces aspects techniques, la philosophie du logiciel a grandement évolué : nous sommes passés d’un outil de travail à un outil qui aide à travailler. Il permet d’anticiper certains problèmes en faisant des contrôles automatiques des dessins importés afin de détecter des impossibilités ou des risques techniques en production (par exemple, si le perçage est trop près d’une aile d’IPE, il est contre-productif d’attendre que la machine se mette en alarme car elle a détecté une collision). L’utilisateur est également assisté dans le choix de la machine la plus adaptée à un certain type de production. De plus, il est renseigné en temps réel sur les différentes contraintes de l’atelier pour faciliter la prise de décision. »

Ces évolutions, bien que très utiles pour limiter les imprévus, induisent une transformation des habitudes de travail dans les bureaux qui assurent la gestion de la production.

Le logiciel offre également une souplesse pour s’adapter aux contraintes réelles, même avec l’utilisation d’installations automatiques. Entre la théorie qui voudrait que tout soit parfaitement planifié et la pratique, il était en effet primordial que le logiciel permette l’interruption d’une production planifiée pour faire face à une fabrication urgente non prévue. Cette dernière pourra donc s’insérer à l’intérieur d’un projet planifié qui sera simplement suspendu le temps nécessaire. Les opérateurs pourraient très bien dans ce cas, si la solution s’avère plus efficace, travailler sur une machine en mode manuel. La communication permanente entre les machines et les bureaux permet de savoir en permanence où les produits se situent pour déclencher l’exécution des programmes. En option, Steel Projects propose un module qui permet de visualiser en 3D le fonctionnement complet en temps réel de l’atelier.

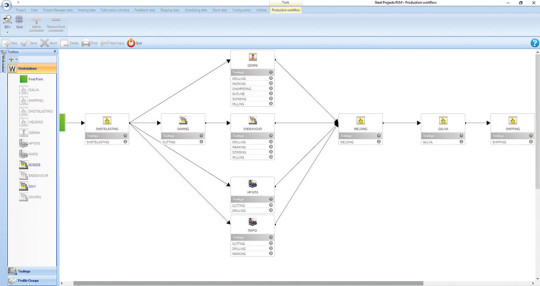

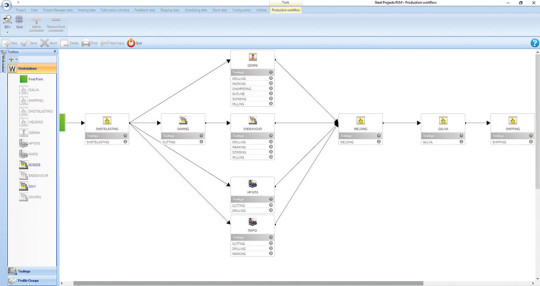

Représentation virtuelle d’un atelier de fabrication

Représentation virtuelle d’un atelier de fabricationL’étape suivante déjà développée

«

Pour les ateliers de construction métallique automatisés, la soudure devient le goulot d’étranglement. Le débit et le perçage pour les profilés, la découpe pour les plats sont rapides et les pièces arrivent donc très vite à la disposition des soudeurs. Le défi est donc d’alimenter les soudeurs avec un bon timing en leur apportant des méthodes pour souder plus efficacement et de mettre la productivité du soudage en phase avec le reste de l’usine. Dans ce but, nous proposons une fonctionnalité qui permet d’importer les données de soudure depuis le modèle 3D pour générer directement par marquage sur les pièces les indications pour les soudeurs (emplacement, épaisseur du cordon, nature de la soudure etc.). Il n’est donc plus nécessaire de recourir à une sortie papier pour les soudeurs » conclut Didier Bonnet.