DenMat a été créé pour pouvoir fabriquer des produits innovants. Robert Ibsen, DDS, a fondé cette entreprise en 1974 du fait qu'il était souvent difficile de trouver les matériaux et produits dentaires adéquats pour son cabinet dentaire, un problème aussi rencontré par d'autres dentistes. Aujourd'hui, l'entreprise propose une multitude de produits dédiés à la dentisterie, dont le laboratoire DenMat, qui offre un éventail de solutions de réparation. Elle a été l'une des premières à adopter des solutions numériques pour la dentisterie.

DenMat s'est notamment tourné vers la solution dentaire numérique NextDent 5100 de 3D Systems pour mettre au point une série de solutions innovantes. L'équipe du laboratoire utilise l'imprimante 3D NextDent 5100 ainsi que la gamme et les matériaux NextDent pour produire des modèles dentaires orthodontiques, des solutions de couronnes et de bridges, des modèles d'implants pour le diagnostic et des porte-empreintes.

«

La NextDent 5100 est une solution très simple et facile à utiliser, et offre la précision et la qualité des pièces dont nous avons besoin pour nos applications », a déclaré Oscar Buenrostro, superviseur de l'atelier de modélisation, du fraisage et de l'impression 3D chez DenMat. «

Nous l'utilisons pour un large éventail d'applications et produisons un grand volume de pièces en continu dans notre laboratoire ».

La productivité, la fiabilité et la précision sont essentielles pour un laboratoire de production en volume comme DenMat, et chaque étape du processus, du téléchargement du fichier et de sa préparation, à l'impression et au post-traitement, doit être aussi simple et rationalisée que possible. M. Buenrostro et son équipe s'appuient sur 3D Sprint, le logiciel avancé de 3D Systems pour la préparation des fichiers, la modification, l’impression et la gestion depuis une seule interface intuitive. Facile à utiliser, 3D Sprint automatise le positionnement des pièces et la génération des supports, et fournit des outils permettant de modifier la forme géométrique sans revenir aux données CAO.

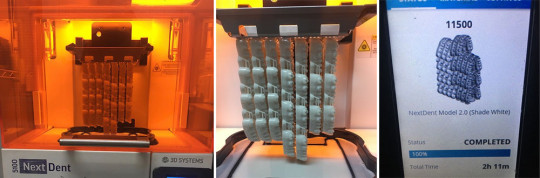

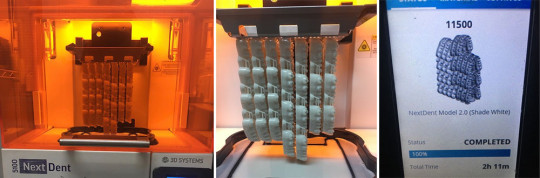

La fonction d'empilement automatique de 3D Sprint autorise une productivité avancée en très grand volume pour l'impression haute précision de modèles orthodontiques par empilement vertical. Intégrant l'imprimante 3D NextDent 5100, le matériau NextDent Model 2.0 et un empilement propriétaire de haute précision dans 3D Sprint®, la solution automatisée en un clic a aidé DenMat à augmenter sa production de modèles orthodontiques, en fabricant jusqu'à 96 modèles en 8 heures. L'utilisation de cette solution inégalée permet d'augmenter la productivité tout en réduisant l'utilisation des ressources, y compris des matériaux et de la main-d'œuvre.

Parlant de son expérience avec le flux de travail 3D Sprint, M. Buenrostro a déclaré : «

Tout est fait dans le logiciel, de la préparation des fichiers jusqu'au positionnement. Tout est fait dans le logiciel, de la préparation des fichiers jusqu'au positionnement. Il suffit de cliquer sur les étapes pré-remplies. Le logiciel fait vraiment tout le travail, ce qui permet d'économiser de la main-d'œuvre ».

DenMat utilise la fonction d'empilement automatique de la solution dentaire numérique NextDent 5100, et multiplie ainsi par quatre sa production de modèles orthodontiques

DenMat utilise la fonction d'empilement automatique de la solution dentaire numérique NextDent 5100, et multiplie ainsi par quatre sa production de modèles orthodontiques

En quelques mots :

- Défi : la productivité, la fiabilité et la précision sont essentielles pour un laboratoire qui produit en grand volume comme DenMat, et l'équipe innove continuellement avec des solutions dentaires numériques pour augmenter le rendement en offrant une qualité élevée.

Solution : DenMat a porté son choix sur la NextDent 5100 de 3D Systems pour plusieurs applications et utilise la fonction d'empilement automatique dans le logiciel avancé 3D Sprint pour imprimer des modèles orthodontiques empilés verticalement avec une grande précision.

Résultats : grâce à l'empilement automatique, DenMat a multiplié par 4 la production de modèles orthodontiques, fabriquant jusqu'à 96 modèles en 8 heures.

En quelques chiffres :

96 modèles orthodontiques en 8 heures

Basé sur un exemple d'impression de 26 modèles en une seule fabrication :

• Chargement de données : 1 min ; 7 s

• Réparation de données : 1 min ; 58 s

• Arcs empilés : 1 min, 25 s

• Temps d'impression : 2 heures, 11 min

• Temps de main d'œuvre consacré au chargement du fichier, à la préparation de l'imprimante : 2 min

• Post-traitement : 3 min

• Total : 2 heures, 34 min

• 96 modèles en 8 heures