La montée en puissance de l'électrification est plus étendue et plus soudaine que prévu, tant pour les automobiles que pour les autres types de véhicules électriques (VE). Le paysage mondial des VE est également plus concurrentiel que les marchés automobiles des décennies précédentes, car davantage de constructeurs, grands et petits, se disputent le marché. Comment les constructeurs peuvent-ils rester en avance sur la concurrence tout en relevant les défis croissants posés par les matériaux difficiles à usiner, tels que les aciers haute résistance ? Staffan Lundström, chef de produit chez Sandvik Coromant, spécialiste de la coupe des métaux, explique pourquoi une nouvelle méthode d'outillage omnidirectionnelle, associée à la nouvelle génération de plaquettes CoroTurn® Prime type B, apporte la réponse.

À partir du milieu des années 1930, les « trois grands » constructeurs ont dominé le marché automobile américain : General Motors, Ford et Daimler Chrysler. Cette situation a perduré pendant plus de 70 ans. Mais la concurrence entre les constructeurs automobiles connaît une évolution, tant aux États-Unis que sur les marchés actuellement leaders mondiaux du secteur des VE : l'Asie-Pacifique, suivie de l'Europe.

Comme l'écrit Matthias Holweg dans The Evolution of Competition in the Automotive Industry, un chapitre du livre Build To Order: The Road to the 5-Day Car: «

La concurrence ne repose plus sur la maîtrise des coûts, comme à l'apogée de la production de masse de Ford, mais sur la variété et le choix, puis sur la diversification par le biais du leadership en matière de conception, de technologie ou d'excellence de la fabrication. »

Cela s'applique également aux marchés des VE. Ils s'annoncent plus diversifiés et plus compétitifs que les marchés automobiles d'antan, car les grandes marques établies, comme Porsche, sont en concurrence avec les petits constructeurs en pleine expansion au niveau mondial, comme Polestar. Sur la scène mondiale, ces entreprises doivent rattraper la Chine. En effet, six des dix véhicules électriques rechargeables les plus vendus dans le monde étaient de marques chinoises en 2021, selon Statista.

Pour les fabricants d'équipements d'origine (OEM), la concurrence sur les marchés fait évoluer les exigences imposées aux composants. Les VE ont moins de composants, qui sont plus petits et plus légers et qui doivent également résister à des niveaux de couple plus élevés du moteur électrique. Les composants doivent offrir une meilleure efficacité énergétique et une densité de puissance plus élevée. Cela impose bien sûr des exigences très élevées aux composants, ce qui a conduit à une évolution de la technologie des matériaux.

Les spécialistes de Sandvik Coromant estiment que cette évolution devrait se traduire par une augmentation continue de l'utilisation des aciers haute résistance : de 15 % environ de l'ensemble des matériaux utilisés dans la construction automobile en 2010, ils passeront à 38 % en 2030. Ces nouveaux matériaux, notamment les aciers propres et ultra-propres, sont fabriqués à partir d'éléments d'alliage et sont capables de résister aux contraintes susmentionnées, comme les niveaux de couple plus élevés du moteur électrique, car ils contiennent moins d'impuretés métallurgiques.

Mais quel est le rapport avec l'usinabilité ? Avec les aciers propres et ultra-propres, nous constatons une augmentation de la plasticité du matériau, car la quantité moindre d'impuretés dans les aciers se traduit par des difficultés d'usinage liées à la fragmentation et à l'élimination des copeaux. Ces matériaux ont une élasticité plus élevée qui, à son tour, exige des forces de coupe plus importantes pendant l'usinage et crée des niveaux d'usure d'outil plus élevés. Si les aciers à haute résistance, propres ou ultra-propres sont plus difficiles à usiner, l'intégration croissante de la transition numérique et de la fabrication assistée par ordinateur (FAO) sur les lignes de production place la barre plus haut en termes de qualité et d'efficacité de la fabrication.

Tels sont les défis auxquels les constructeurs automobiles sont confrontés en matière d'usinage. Ceux qui ne parviennent pas à moderniser leurs processus de production ou qui se replient sur le traditionalisme risquent de rester à la traîne. Mais comment les constructeurs peuvent-ils rester à la pointe des tendances ? La réponse réside dans le perfectionnement des machines-outils, mais aussi dans la mise au point d'une nouvelle méthode d'usinage conçue pour optimiser la qualité tout en améliorant l'efficacité, les temps de cycle et les économies de coûts, notamment pour l'usinage des aciers durs.

La deuxième génération de CoroTurn® Prime type B est conçue avec quatre arêtes de coupe pour un usinage plus rentable

La deuxième génération de CoroTurn® Prime type B est conçue avec quatre arêtes de coupe pour un usinage plus rentableMeilleur contrôle des copeaux

On sait qu'un contrôle efficace des copeaux contribue à la productivité et à la fiabilité des processus d'usinage, ainsi qu'à la qualité finale des surfaces usinées. Examinons de plus près le contrôle des copeaux et la manière dont il affecte la productivité de l'usinage et l'usure de l'outil lui-même.

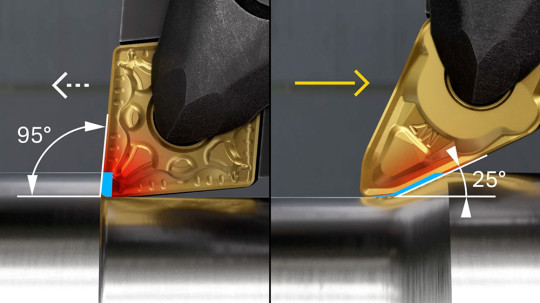

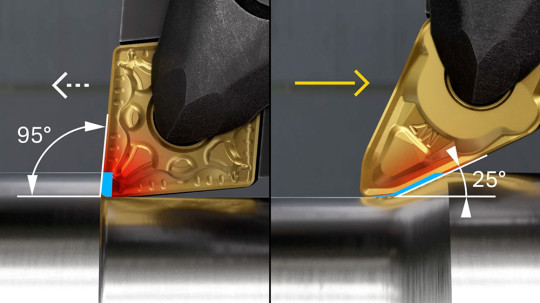

Si la plaquette usine la pièce à un angle proche de 90°, l'épaisseur du copeau sera égale à l'avance (fn) — ainsi, à une avance fn de 1 millimètre par tour (mm/tr), le copeau aura une épaisseur de 1 mm. Si nous réduisons l'angle d'entrée, plus nous le réduisons, plus l'épaisseur du copeau sera fine. Nous pouvons augmenter l'avance fn en conséquence. Ainsi, par exemple, si nous diminuons l'angle d'entrée de 90° à 25° tout en augmentant l'avance fn de 0.25 à 0.6 mm/tour, l'épaisseur du copeau restera la même. Il en résulte un usinage plus productif avec les mêmes niveaux de contrôle des copeaux.

Dans cette optique, Sandvik Coromant a élaboré sa méthodologie PrimeTurning™ qui permet d'usiner avec un petit angle d'entrée pour obtenir une productivité très élevée et une longue durée de vie de l'outil. Grâce à cette méthode, les clients peuvent réaliser des tournages dans toutes les directions et, ainsi, obtenir une efficacité et une productivité supérieures à celles du tournage conventionnel. PrimeTurning™ a permis d'augmenter la productivité et la durée de vie de l'outil chez les clients.

Toutefois, le processus nécessite un outillage spécifique pour profiter de ces avantages. Un outil conventionnel ne permettra pas d'obtenir les mêmes niveaux de contrôle des copeaux ou les bons angles de dégagement, et ne fonctionnera donc pas dans la pratique. C'est pourquoi Sandvik Coromant a développé les outils CoroTurn® PrimeTurning™, dont le dernier développement est la deuxième génération de plaquettes CoroTurn® Prime type B. L'outil de nouvelle génération est doté de plaquettes négatives réversibles avec quatre arêtes de coupe conçues pour un usinage plus rentable, ainsi que d'une nouvelle conception robuste du siège de la pointe et de géométries mises à jour. Ces caractéristiques permettent à l'outil d'effectuer des coupes plus profondes (mm), avec une vitesse d'usinage (mm/rev) et une avance fn plus élevées, et lui confèrent un meilleur contrôle des copeaux lors de l'usinage d'aciers haute résistance et d'autres aciers durs.

La productivité s'en trouve améliorée, mais qu'en est-il de l'usure de l'outil ? Cela nous amène à la conception de la plaquette elle-même. Avec une plaquette conventionnelle, l'usinage à un angle d'entrée plus petit place la majorité de la chaleur et de la charge sur la pointe de la plaquette, qui se trouve être la partie la plus faible de la plaquette avec le moins de carbure pour les absorber. Au lieu de cela, chaque plaquette CoroTurn® Prime type B de nouvelle génération possède quatre arêtes de coupe au lieu de deux, avec des pointes plus résistantes. Avec un plus grand nombre d'arêtes, il est possible d'usiner davantage avec chaque plaquette, tandis que la chaleur et la charge sont réparties sur une partie beaucoup plus importante de l'arête de coupe.

La deuxième génération de plaquette CoroTurn® Prime type B est également conçue pour résoudre les problèmes normalement rencontrés lors de l'utilisation de plaquettes à une profondeur de coupe axiale (ap) et une avance fn plus élevées. Parmi ces problèmes : les risques de surcharge et à une profondeur de coupe ap et une avance fn plus faibles, le risque d'obtenir de longs copeaux. Les opérations d'usinage peuvent donc être exécutées à une avance fn beaucoup plus élevée, ce qui améliore le contrôle des copeaux, la stabilité, la sécurité du process et la durée de vie de l'outil. Les constructeurs peuvent répondre à ces normes plus élevées de qualité et d'efficacité en mettant en œuvre des améliorations au stade de l'usinage.

Les avantages apportés par la méthode PrimeTurning™ ont davantage mis en valeur par le logiciel numérique CoroPlus® Tool Path. Le logiciel est un générateur spécifique de trajectoires d'outils qui produit le code de programmation de commande numérique qui met en œuvre la technique du tournage multidirectionnel en tenant compte des paramètres et variables de l'application. Lorsque ces données de coupe précises sont associées aux outils de coupe CoroTurn® Prime, les clients de Sandvik Coromant obtiennent des angles d'entrée plus petits, une utilisation optimale des arêtes sans aucun bourrage de copeaux.

PrimeTurning™ intègre également un logiciel de FAO et une assistance à la programmation. C'est pourquoi Sandvik Coromant a établi des partenariats solides avec Mastercam, TopSolid, Siemens NX, CAMWorks et GibbsCAM pour s'assurer que PrimeTurningTM et CoroPlus® Tool Path sont inclus dans les principaux logiciels de FAO. Les ateliers d'usinage qui n'utilisent pas de logiciel de FAO peuvent utiliser le logiciel numérique CoroPlus® Tool Path susmentionné pour générer des codes NC.

Sandvik Coromant a créé sa méthodologie PrimeTurning™ qui inclut l'usinage avec un petit angle d'entrée pour une productivité plus élevée et une durée de vie d'outil prolongée

Sandvik Coromant a créé sa méthodologie PrimeTurning™ qui inclut l'usinage avec un petit angle d'entrée pour une productivité plus élevée et une durée de vie d'outil prolongéeMeilleure productivité

Dans un cas, un client de Sandvik Coromant du secteur automobile souhaitait effectuer une opération d'ébauche dans un tour EMAG VSC 250, sur une pièce en acier DIN 48CrMoV6-7. Le client souhaitait accroître la productivité et la durée de vie des outils dans sa production de masse, mais il savait que les ajustements des caractéristiques d'outils ne suffiraient pas. C'est pourquoi, bien qu'il s'agisse principalement d'une opération d'ébauche, l'application serait réalisée avec un tournage extérieur et un dressage intermittents selon la méthode PrimeTurning™.

Pour y parvenir, Sandvik Coromant a recommandé la plaquette ® Prime type B, qui a été comparée aux plaquettes existantes du client afin d'évaluer les avantages de performance de l'outil précédent. Chaque outil a été utilisé avec une vitesse de coupe (vc) identique de 180 m/min et une profondeur de coupe axiale (ap) de 1.5~1.8 mm. Cependant, la plaquette, CoroTurn® Prime type B 2e génération a été utilisée à une avance fn plus de deux fois supérieure de 0.65 mm/tour, contre seulement 0.3 mm/tour pour la plaquette concurrente.

Bien que la durée de vie de chaque plaquette ait été approximativement la même, 9.58 min pour la plaquette concurrente contre 10 min pour la plaquette CoroTurn® Prime type B de nouvelle génération, la différence de productivité a été quant à elle importante. L'outil concurrent a atteint une durée de vie de seulement 25 pièces (pcs) avec un temps de coupe de 23 secondes par pièce. Cependant, ce résultat a été plus que doublé par la plaquette Sandvik Coromant, avec une durée de vie de 50 pièces et seulement 12 secondes — environ la moitié du temps — passées sur chaque pièce. La deuxième génération de plaquette CoroTurn® Prime type B a également affiché une usure des arêtes plus prévisible et un meilleur contrôle des copeaux.

À l'avenir, Sandvik Coromant prévoit que ses plaquettes CoroTurn® Prime type B de deuxième génération offriront des avantages similaires à d'autres clients du secteur automobile, notamment les constructeurs de véhicules électriques. Ces plaquettes, utilisées avec la méthode PrimeTurning™ permettent aux constructeurs de gagner du temps lorsqu'ils travaillent avec des matériaux difficiles à usiner, sans compter les avantages supplémentaires en termes de durée de vie des outils. Avec ces machines-outils et ces méthodes en place, les constructeurs automobiles pourront, pour paraphraser Holweg, se diversifier grâce à leur leadership en matière de conception, de technologie ou d'excellence de la fabrication.