Tillsonburg, petite ville du sud-ouest de l'Ontario entourée de champs de tabac, a fait bien du chemin depuis que la légende de la musique country canadienne Stompin' Tom Connors l'a mise à l'honneur dans sa chanson éponyme. Aujourd'hui, Tillsonburg se trouve au cœur d'une région automobile florissante, où se trouve l'usine automobile THK Rhythm qui approvisionne plusieurs équipementiers automobiles mondiaux, dont BMW, Ford et Daimler Mercedes Benz. Dans un paysage hautement concurrentiel, THK Rhythm devait faire en sorte que son offre se distingue de celle de ses concurrents. Pour donner un avantage à ses produits, l'entreprise s'est tournée vers Sandvik Coromant et ses nouvelles nuances de tournage des aciers.

L'usine THK Rhythm est spécialisée dans la fabrication de composants de tringlerie et de suspension, ainsi que de joints et de goujons à rotule qui entrent dans la composition de ces pièces. Pour s'imposer comme un acteur mondial du secteur automobile, il faut appliquer des mesures strictes de qualité et d'optimisation des coûts, ce que fait déjà l'usine THK.

La politique qualité de THK est clairement énoncée à l'entrée de l'usine : « Bon du premier coup, bon à chaque fois, s'améliorer sans cesse ». Et c'est bien plus qu'un simple refrain accrocheur. Plusieurs méthodes d'amélioration de la fabrication sont mises en place à l'appui de cette politique, par exemple le Kaizen (amélioration continue en japonais), afin d'optimiser l'efficacité, la productivité et l'OEE.

Aujourd’hui, grâce à la plaquette GC4415, THK a constaté une augmentation de 11 % de sa productivité et une diminution de 18 % du nombre de plaquettes nécessaires

Aujourd’hui, grâce à la plaquette GC4415, THK a constaté une augmentation de 11 % de sa productivité et une diminution de 18 % du nombre de plaquettes nécessairesUn process d'usinage exigeant

Malgré des objectifs d'efficacité clairement établis, THK a rencontré une difficulté majeure lors de la production du bras de tension inférieur avant, un composant de la suspension d'une voiture, celle d'atteindre les objectifs de productivité et de contrôler les coûts. «

Le bras de tension inférieur avant nécessite le retrait de beaucoup de matière pendant le perçage, l'ébauche et la finition d'un alésage » explique Adrian Dabrowski, ingénieur process de THK Rhythm.

La pièce est fabriquée dans un acier forgé ISO P très abrasif et très résistant à la traction. L'usinage de cette pièce nécessite un outil spécial avec un certain nombre de plaquettes décalées ou étagées, c'est-à-dire qu'elles n'ont pas toutes le même diamètre. À l'origine, le process d'usinage du bras de tension inférieur avant prévoyait une production de 140 pièces par outil. Cependant, THK ne parvenait à produire qu'environ 92 pièces en moyenne avant que l'une des plaquettes du plus grand diamètre ne se brise, entraînant la défaillance de l'ensemble de l'outil.

À cause de trop nombreuses défaillances, les opérateurs étaient contraints à changer d'outil beaucoup trop souvent. La configuration des machines de l'atelier THK Rhythm prévoit qu'en cas de casse, un outil de rechange soit automatiquement apporté pour maintenir les machines en fonctionnement. Cependant, les défaillances d'outils étant fréquentes, le nombre d'outils de rechange disponibles était insuffisant pour assurer la continuité de la production.

Le contrôle des copeaux, une préoccupation essentielle pour toute opération de tournage des aciers, posait également problème. «

À la moindre défaillance de l'outil, les copeaux s'enroulaient souvent autour de lui ; il fallait donc retirer manuellement les copeaux de l'outil », indique Gary Martin, opérateur de machine chez THK. «

Ceux-ci étaient tranchants et entraînaient souvent des coupures et des blessures au niveau des doigts. »

Adrian Dabrowski souligne également les difficultés liées à la défaillance des outils : «

Nous faisions fonctionner les machines avec un seul outil et lorsque celui-ci se cassait, les opérateurs devaient le retirer physiquement, changer manuellement toutes les plaquettes et le remettre en place dans la machine. Cela représente un temps d'arrêt d'environ 5 à 6 minutes par machine, qui peut rapidement s'accumuler. » Dans l'usine, chaque opérateur supervise en moyenne trois machines. Aussi, si une des machines est en panne, dans les faits, les trois sont à l'arrêt. «

Les bons jours, nous avions environ une casse d'outil par équipe », poursuit Adrian Dabrowski. «

Les mauvais jours, jusqu'à 3 à 4 par équipe et par machine. »

Avec les anciennes plaquettes, les temps d'arrêt étaient nombreux, par conséquent les objectifs de production quotidiens n'étaient pas atteints.

La recherche d'une solution

Dans sa recherche de la bonne solution, THK procédait chaque jour à des réglages des machines, et ajustait notamment les vitesses d'avance ou encore les vitesses de rotation. L'équipe a également essayé différentes plaquettes et géométries provenant de plusieurs fournisseurs d'outillage, mais rien ne fonctionnait vraiment. Jusqu'à ce que THK se tourne vers Sandvik Coromant.

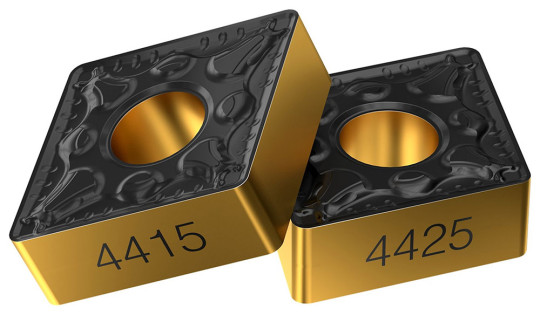

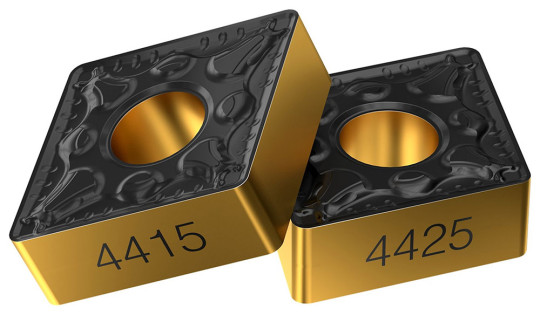

À la fin 2020, Sandvik Coromant a ajouté deux nouvelles nuances de coupe carbure hautes performances, GC4415 et GC4425, à sa gamme existante. Les plaquettes couvrent une large gamme d'applications et sont recommandées pour les coupes continues et interrompues. La nuance GC4425 offre une résistance supérieure à l'usure ainsi qu'une grande résistance thermique et une bonne ténacité ; la nuance GC4415 est conçue pour la compléter lorsqu'une plus grande résistance thermique ou des performances supérieures sont nécessaires. Pour THK Rhythm, la GC4415 a été le complément idéal de son process d'usinage.

Les deux nuances sont dotées d'un revêtement Inveio® de seconde génération. «

Ce qui rend ce revêtement d'outil particulièrement unique, c'est la possibilité de l'examiner au niveau microscopique », explique Rolf Olofsson, chef de produit chez Sandvik Coromant. La surface du matériau présente une orientation unidirectionnelle des cristaux. L'alignement des cristaux au niveau de l'arête de coupe crée une barrière résistante contre l'usure en cratère et en dépouille. De plus, la chaleur est plus rapidement évacuée de la zone de coupe, ce qui contribue à préserver la géométrie de l'arête pendant plus longtemps.

«

Les nuances GC4415 et GC4425 peuvent usiner un grand nombre de pièces et participent à allonger la durée de vie de l'outil, à prévenir les casses soudaines et à réduire les reprises et les rebuts. La plaquette GC4415 est le remède aux problèmes de tournage de THK », poursuit Rolf Olofsson.

Des améliorations notables

Depuis l'introduction de la GC4415 dans ses opérations d'usinage, THK a observé une nette amélioration de la productivité de l'atelier. En fait, comme elle fonctionne à des vitesses de coupe plus élevées, THK a constaté une hausse de la productivité de 11 % dès que les opérateurs ont commencé à utiliser la plaquette.

Au cours des quatre premiers mois de 2021, THK a utilisé environ 3 800 plaquettes de l'ancienne nuance. La nuance GC4415 a été adoptée en mai 2021. Au cours des quatre mois suivants, seulement 3 000 plaquettes ont été utilisées, soit une diminution d'environ 18 % du nombre de plaquettes utilisées, ce qui améliore considérablement le coût global par pièce.

Le changement ne se limite pas aux chiffres. «

Dans l'atelier, les opérateurs sont satisfaits : ils peuvent se concentrer sur le chargement des pièces et n'ont plus à se soucier des changements d'outils ou des bourrages de copeaux », conclut Adrian Dabrowski. «

La nouvelle nuance a fait gagner 194 heures de production par an. En choisissant la nuance GC4415, l'atelier THK Rhythm a réduit les temps d'arrêt et fiabilisé sa production. »

Devant le succès de la nuance de plaquette GC4415 dans l'usinage du bras de tension inférieur avant, THK Rhythm envisage à présent de la tester et de l'intégrer à d'autres activités de production, telles que les goujons et les joints à rotule.

nuance de plaquette GC4415 est adoptée par THK Rhythm pour l'usinage du bras de tension inférieur avant

nuance de plaquette GC4415 est adoptée par THK Rhythm pour l'usinage du bras de tension inférieur avant