Soixante années après sa création, la famille Meliga, qui en assure encore la direction, a de grandes ambitions pour le groupe Tauring. Portrait d'un groupe aussi à l'aise chez les serruriers que sur des projets technologiques complexes.

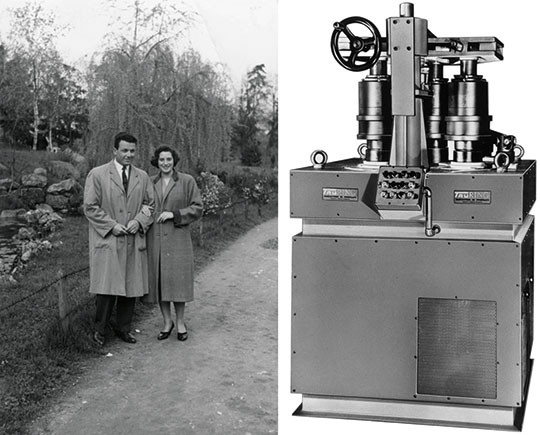

L'aventure Tauring a commencé sous le nom de 'Commissionaria Industriale', une entreprise de négoce de machines-outils et équipements industriels fondée par Anna et Oreste Meliga, parents des dirigeants actuels en 1955. Tandis qu'Anna Meliga s'occupait de la partie administrative et de la gestion des stocks, Oreste Meliga recherchait des produits innovants pour un marché italien en plein essor et en assurait la commercialisation.

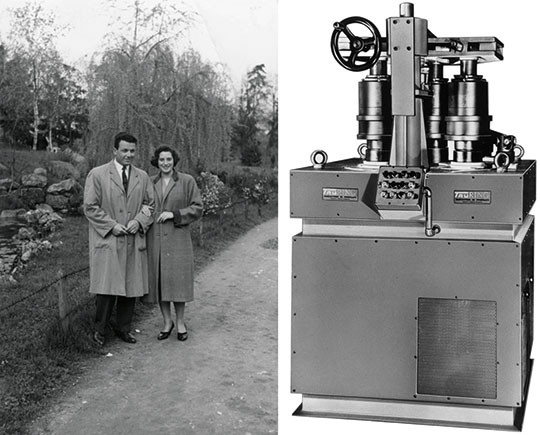

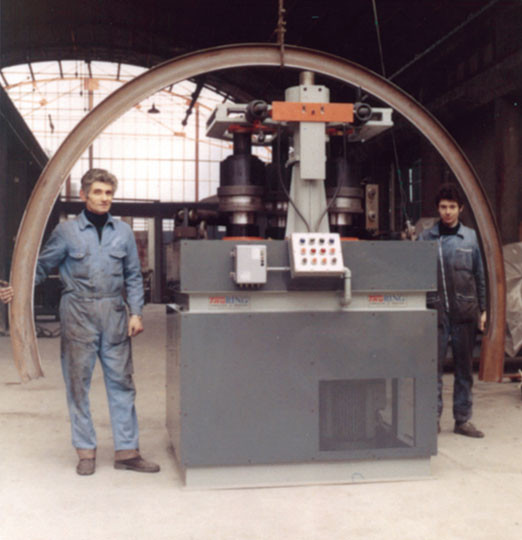

Oreste et Anna Meliga, les fondateurs de l'entreprise (à gauche) et DR/5, la première cintreuse pour la construction métallique (à droite). (Photo Tauring)

Oreste et Anna Meliga, les fondateurs de l'entreprise (à gauche) et DR/5, la première cintreuse pour la construction métallique (à droite). (Photo Tauring)

Ce n'est qu'en 1963 que l'entreprise a débuté le développement de produits en propre et en 1965 les efforts se sont concrétisés par le dépôt brevet de la première cintreuse à trois galets motorisés. Cette technologie était une évolution d'un procédé de la société française aujourd'hui disparue Ednor à qui Oreste Meliga avait proposé cette amélioration sans succès. Anecdote intéressante, peu de temps après, Ednor a fini par importer les machines Tauring en les vendant sous sa marque afin de répondre à l'intérêt croissant des industriels français pour cette technologie.

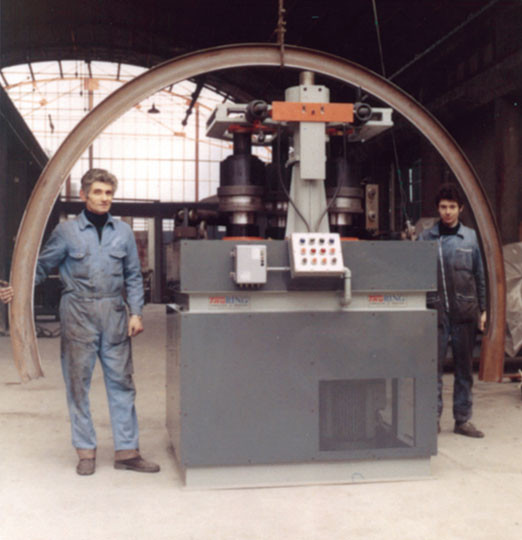

La cintreuse DR/6 produite en 1970 (Photo Tauring)

La cintreuse DR/6 produite en 1970 (Photo Tauring)

Afin de marquer ce tournant important de la vie de l'entreprise, il fut décidé d'en changer le nom qui devint Tauring formé de 'Tau' comme Turin (en latin : Augusta Taurinorum) et de Ring (anneau en anglais). A la fin des années 70, Anna et Oreste Meliga furent rejoints par leurs deux fils Andrea et Mauro puis quelques années plus tard par leur fille Giulia. C'est à cette époque qu'une première cintreuse à commande numérique fut mise sur le marché. Elle permettait le cintrage à rayons variables et les programmes étaient stockés sur cassette magnétique.

Dès l'origine de l'entreprise en 1955, Oreste Meliga s'était tourné vers l'international et en particulier vers la France pour trouver des produits intéressants à commercialiser en Italie. En devenant constructeur, la France est devenue très naturellement le premier marché d'exportation de Tauring suivie rapidement des autres pays européens.

Le principal débouché de Tauring a longtemps été la charpente métallique avec des machines exclusivement pour le travail de l'acier. Depuis une gamme pour le cintrage de profilés aluminium a également été développée.

Saf Curvatrici a intégré Tauring dans les années 90. Si les deux entreprises ont été longtemps concurrentes, leur commercialisation a été rationalisée pour correspondre à des publics différents : pour SAF, il s'agit principalement d'artisans qui ont des besoins pour le cintrage de tubes rond, profilés, cornières et laminés marchands standards, tandis que Tauring vise une clientèle industrielle avec plus de 80% des machines vendues qui sont équipées de commandes numériques et de nombreux développements spécifiques. L'entreprise possède en particulier un savoir faire dans le domaine du cintrage de profilés spéciaux en aluminium nécessite la conception d'outils appropriés.

Andrea, Giulia et Mauro Meliga entourent les 2 personnes de l'équipe française, Jean-Paul Cuny et Eric Chartier, lors de la journée des 60 ans

Andrea, Giulia et Mauro Meliga entourent les 2 personnes de l'équipe française, Jean-Paul Cuny et Eric Chartier, lors de la journée des 60 ans

L'entreprise veut capitaliser sur la qualité produit et livre des solutions clés en main. Eric Chartier rappelle «

qu'outre la machine, Tauring réalise et teste en interne les galets de cintrage » et Mauro Meliga précise «

Nous testons la production du client dans notre usine afin qu'il puisse commencer à travailler dès la livraison. D'ailleurs, dans 90% des cas, le client vient prendre réception de la machine chez Tauring après qu'il ait lui même réalisé ses essais. »

La dernière acquisition du groupe Tauring a été faite en 2015. Il s'agit de Pedrazzoli - IBP, constructeur de cintreuses à rayon court, machines de façonnage d'extrémités de tube et de tronçonneuses à fraise-scie. Par cette prise de contrôle à 100% de son confrère italien, Tauring prend pied sur des technologies et des marchés totalement complémentaires du sien, tout en restant centré sur le cintrage. Sur le stand du groupe à l'EMO 2015, une cellule de cintrage robotisée Pedrazzoli a d'ailleurs été exposée.

La DS 200 est une machine à simple croquage hydraulique avec double redresseurs latéraux et supports indépendants des arbres permettant de maintenir les 3 arbres parallèles. Capacité tube 10", cornière 200 mm, HEB 200 mm et IPE 300 mm sur chant. Existe en version conventionnelle et CN. (Photo Tauring)

La DS 200 est une machine à simple croquage hydraulique avec double redresseurs latéraux et supports indépendants des arbres permettant de maintenir les 3 arbres parallèles. Capacité tube 10", cornière 200 mm, HEB 200 mm et IPE 300 mm sur chant. Existe en version conventionnelle et CN. (Photo Tauring)Evolutions technologiques

L'électrique a remplacé l'hydraulique pour certaines gammes de machines, comme le modèle Delta pour le cintrage de l'aluminium dont une version électrique a été présentée en mars 2015. «

L'électrique est réservé aux applications qui nécessitent de la précision ou de la vitesse sans la nécessité d'une grande puissance » justifie Mauro Meliga. Autre exemple, avec la machine Slalom pour le cintrage en 2D ou en 3D avec un dispositif de rotation du tube.

L'électrique a également été utilisé sur la gamme Alfa destinée à la fabrication de serpentins pour les échangeurs thermiques. Au tournant des années 2000, le cintrage en une passe était réalisé sur le modèle hydraulique Alfa 50 à 7 axes. Depuis quelques années, l'Alfa 60 électrique à 9 axes interpolés a remplacé ce modèle. «

Avec cette technologie qui permet le mouvement simultané de tous les axes, il est possible de réaliser un serpentin de 12 mètres en 90 secondes, ce qui permet d'avoir une cadence de production importante » précise Mauro Meliga.

Les possibilités de l'électrique et en particulier l'interpolation des axes ouvrent de nouvelles possibilités de formage comme le cintrage à rayons variables.

L'ALPHA 300 est une machine à double croquage hydraulique à guidage rectiligne. Capacité tube 12", cornière 250 mm, HEB 200 mm et IPE 300 mm sur chant. Existe en version conventionnelle et CN (Photo Tauring)

L'ALPHA 300 est une machine à double croquage hydraulique à guidage rectiligne. Capacité tube 12", cornière 250 mm, HEB 200 mm et IPE 300 mm sur chant. Existe en version conventionnelle et CN (Photo Tauring)

Une autre évolution importante a concerné les cintreuses de la gamme Alfa. Si les modèles d'entrée de gamme ont conservé l'appellation et la technologie orbitale, Tauring a fait évoluer les modèles supérieurs vers un système de guidage rectiligne pour le déplacement des arbres et des galets inférieurs qui apporte un positionnement plus précis et de meilleures conditions de cintrage. Ces modèles peuvent être équipés de supports indépendants des arbres qui triple la rigidité de l'arbre à section égale. Cette option, alliée à la commande numérique de la machine donne la possibilité de cintrer du rayon variable, ce qui n'était pas possible auparavant. Pour marquer cette différence, les machines sont dénommées Alpha.

Savoir-faire de haute technologie

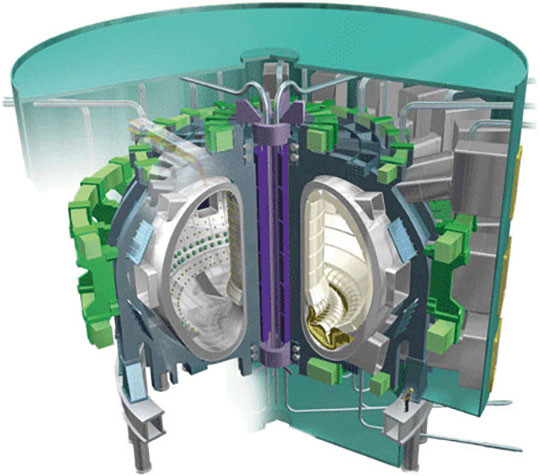

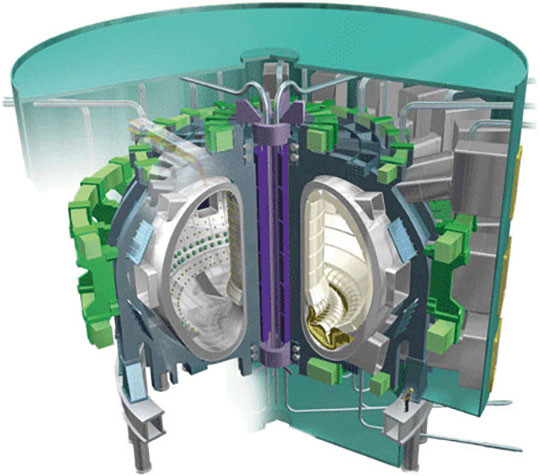

Si le groupe Tauring est capable de répondre aux besoins quotidiens des PME, l'entreprise est également capable de participer à des projets exceptionnels. En effet, plusieurs projets ont été menés dans le domaine des Tokamaks, acronyme d'une expression russe pour une technologie inventée à l'époque soviétique : elle désigne un dispositif qui permet d'échauffer et de contenir un plasma grâce à un champ magnétique. Une première expérience dans ce domaine a été acquise par Tauring sur le projet JT60 du Japon où Tauring a participé à la réalisation d’une installation de 40 mètres de longueur pour le cintrage d’un supraconducteur sous forme de « D » afin d’obtenir la bobine toroïdales de l'aimant. Plus récemment, pour l’entreprise américaine General Atomics, Tauring a également développé une installation spéciale du bobinage des supraconducteurs pour réaliser le solénoïde central du Projet ITER à San Diego en Californie (en violet sur l'illustration), entourée de bobines toroïdales (en blanc).

Tauring a déjà participé à la réalisation de Tokamaks, qu'il s'agisse du solénoïde central (1) ou des bobines toroïdales (2). (Photo ITER)

Tauring a déjà participé à la réalisation de Tokamaks, qu'il s'agisse du solénoïde central (1) ou des bobines toroïdales (2). (Photo ITER)

Pour Fusion for Energy, l’agence Européenne ITER, Tauring et son consortium Sea Alp sont en train de réaliser une installation colossale pour la fabrication des bobines poloïdales de 17 et 24 mètres de diamètre (en vert). A la fin de la fabrication, l’installation devra être montée directement à Cadarache où les bobines seront produites. Ces différents aimants pèsent 10.000 tonnes et génèreront un champ magnétique 20.0000 fois supérieur à celui de la terre ! Les fonctions des bobines sont complémentaires : tandis que les bobines toroïdales permettent le confinement du plasma, les poloïdales servent à en contrôler la position. Ce plasma sera chauffé à des températures supérieures à 150 millions de degrés. On mesure toute l'importance de chaque pièce pour la sécurité du processus. Le savoir-faire de Tauring a été utilisé pour le bobinage des ces supraconducteurs chacun d’une longueur de presque un kilomètre.

Cet intérêt pour la technologie s'est encore manifesté récemment par le partenariat noué avec la société Industrie Additive qui fabrique des machines de fabrication additive. Si l'impression 3D semble éloignée du cintrage, Mauro Meliga est persuadé «

qu'elle sera dans un avenir très proche utilisée pour réaliser des outillages et galets de cintrage ». Le groupe Tauring n'a pas fini de nous surprendre !