Partir de la page blanche pour concevoir un atelier est un évènement exceptionnel qui n’arrive qu’au lancement d’une entreprise ou suite à un déménagement. C’est un avantage dont a su profiter Jean-Philippe Fouilland pour 2F Production.

Employés respectivement au Bureau d’Etudes et au service commercial d’une belle entreprise de construction métallique jurassienne, Jean-Philippe Fouilland et Bernard Fraizier, décident de se lancer dans l’aventure entrepreneuriale en 1995. La première étape fut de proposer un service de conception et de montage, sans assurer la fabrication. La première étape symbolique du nom de la société fût la plus simple : les deux fondateurs s’accordèrent pour reprendre l’initiale de leurs noms de famille avec

2F Construction, première pierre de l’édifice. Bien que reconnus comme des professionnels sérieux, il a néanmoins fallu convaincre des fournisseurs de matière première et des constructeurs métalliques de leur accorder leur confiance et trouver des employés pour le montage, avant de trouver les premiers clients. Le démarrage de l’activité s’est appuyé sur la demande en bâtiments agricoles dans le Haut Doubs et, en moins de deux ans, l’entreprise s’était fait un nom : «

Nous y sommes allés au culot, en faisant valoir que nous étions des grands professionnels » se souvient, amusé, Jean-Philippe Fouilland. «

Les concurrents ont tenté de ralentir notre progression en disant que nous n’avions pas d’atelier et que nous n’étions pas des vrais charpentiers ». Cela n’a pas empêché l’entreprise de progresser régulièrement en matière de chiffre d’affaires et de personnel. Le bureau d’études est créé en 2003 afin de maîtriser plus de bout en bout les projets. En 2008, l’activité de construction métallique est complétée par la création d’un atelier de menuiserie aluminium sous le nom de 2F Contruction Alu, ainsi qu’un atelier de pliage en 2017. 2F Production voit le jour en 2020 afin d’assurer la fabrication précédemment confiée à l’extérieur. Dernier né de la galaxie, 2FM Concept, offre aux clients 2F une prise en charge totale de leur chantier, de la maçonnerie aux finitions. Le groupe est organisé aujourd’hui autour de quatre pôles : 2F Construction qui conserve la maîtrise de la conception et de la pose de charpentes et enveloppes extérieures, 2F Construction Alu, 2FM Concept, et 2F Production, dont nous allons exposer la genèse et l’organisation.

En parallèle, Bernard Frazier a pris sa retraite et cédé ses parts à Jean-Philippe Fouilland, tandis que ce dernier assurait la transmission de l’entreprise en maintenant sa nature familiale, grâce à l’arrivée au capital de ses neveux Maxime et Benjamin Fouilland. Maxime est responsable de construction, tandis que Benjamin est responsable de production pour 2F Production. Dernier membre de la famille à rejoindre le Groupe, Antoine, fils de Jean-Philippe, qui est actuellement en phase de formation sur les chantiers de l’entreprise. A terme, la nouvelle génération se partagera le capital à parts égales.

Devant la ligne de grenaillage et la ligne de perçage, fraisage et sciage Ficep, Benjamin Fouilland, Serge Sarnowski de Ficep France, Jean-Philippe Fouillad et Claude Fattier de Steel Projects

Devant la ligne de grenaillage et la ligne de perçage, fraisage et sciage Ficep, Benjamin Fouilland, Serge Sarnowski de Ficep France, Jean-Philippe Fouillad et Claude Fattier de Steel Projects

Au fil du temps les commandes auprès des fournisseurs devenaient telles, que se sont posés deux problèmes : la réactivité et la qualité. Le rythme soutenu de l’activité imposait à ces derniers des charges de travail qui n’étaient plus en adéquation avec leur parc machines, ce qui engendrait un rallongement des délais de fabrication. Serge Sarnowski, Ingénieur Commercial chez Ficep France se souvient des soucis de qualité «

Quand j’ai rencontré pour la première fois Jean-Philippe Fouilland, il faisait sous-traiter environ 4500 tonnes de charpente auprès de cinq fournisseurs et rencontrait des problèmes de qualité au niveau de la peinture. Il devait, à chaque fois, aller faire des retouches afin de se faire payer à la fin du chantier. C’est ce qui l’a poussé à se lancer dans le montage d’un atelier de production ». «

La qualité de la peinture des produits qui arrivent sur un chantier laisse sous-entendre la qualité globale du produit » ajoute Jean-Philippe Fouilland.

Partir de la page blanche

Concevoir un atelier avec relativement peu de contraintes si ce n’est le budget fait rêver de nombreux chefs d’entreprise dont l’atelier se révèle, au fil des investissements moins agile qu’ils ne le souhaiteraient. Encore faut-il avoir la chance de le faire à un moment où les avancées technologiques permettent un vrai basculement. Et c’est le cas dans le domaine de la construction métallique depuis quelques années, un secteur en France assez contrasté avec quelques grands et de nombreuses entreprises de taille moyenne ou de PME. La concurrence sur les prix et la difficulté à trouver des opérateurs a permis une montée en puissance qui s’est manifestée au niveau des machines, mais bien plus encore dans le domaine de la logistique d’atelier. C’est l’encombrement des matières premières et leur manutention malaisée qui a longtemps été un frein à une automatisation plus complète des process. En parallèle, les exigences de finition et de qualité ont nécessité l’intégration de procédés complémentaires comme le grenaillage avant peinture. Si le grenaillage permet de résoudre les soucis de qualité pour la peinture, c’est une opération supplémentaire qu’il a fallu intégrer de la manière la plus rationnelle.

Et le groupe Ficep, qui est une entreprise familiale très présente en France et à l’international, et donc à l’affût des évolutions souhaitées par les clients partout dans le monde, œuvre pour accompagner les constructeurs métalliques dans cette direction. L’arrivée, depuis quelques années, de la nouvelle génération de la famille Colombo a permis de conjuguer cette ambition avec les évolutions vers l’Industrie du Futur.

L’avantage de construire une nouvelle usine est de permettre un flux simplifié des matériaux, en particulier lorsqu’il s’agit de produits encombrants (Image aérienne Jura Drone)

L’avantage de construire une nouvelle usine est de permettre un flux simplifié des matériaux, en particulier lorsqu’il s’agit de produits encombrants (Image aérienne Jura Drone)Fluidité des fabrications

« Lorsque nous avons décidé de créer cet atelier, nous savions que les coûts de production sont largement impactés par les problèmes de manutention dans les ateliers » rappelle Jean-Philippe Fouilland.

La configuration du terrain n’a pas permis de créer un atelier entièrement en longueur. Cependant, la vue du ciel de l’usine montre l’enchainement naturel des matières premières à l’expédition des pièces au travers des opérations de grenaillage, perçage et sciage des profilés et tubes, l’usinage des cornières, la découpe plasma des tôles, puis la phase de pointage et d’assemblage avant la mise en peinture. Et le terrain permet d’envisager une extension dans le sens de la profondeur. L’architecture du bâtiment a été conçue pour ouvrir des travées quand le moment sera venu. Dix mois ont été nécessaires à la finalisation de l’usine pour un démarrage au 1er juillet 2020.

«

Nous avons décidé de l’investissement en fonction de ce que nous souhaitons produire à terme (environ 500 tonnes/mois). Nous étions conscients que nous ne pourrions pas atteindre 100% de l’exploitation de l’atelier au démarrage. En six mois, nous avons pu déterminer avec précision la réactivité de l’atelier, par rapport à l’outil, mais aussi au personnel ».

Premier élément de la ligne, la grenailleuse, directement en sortie du parc à fers. C’est déjà un point très important de rationalisation de la production. «

Dans la plupart des cas, nous allons positionner la grenailleuse à l’endroit où l’on peut dans l’atelier. Comme la plupart des ateliers de charpente ont évolué dans le temps, le positionnement peut s’avérer complexe et la grenailleuse est une machine qui demande du génie civil. Pour nous, la solution la meilleure, lorsque c’est possible, est la mettre en sortie de parc à fers pour alimenter l’atelier » explique Serge Sarnowski. «

La qualité de l’opération de grenaillage est fonction de la hauteur de la machine, d’où l’obligation du génie civil pour ramener la hauteur à des niveaux compatibles avec l’atelier et ses équipements comme les ponts roulants ».

Comme on travaille sur des profilés longs qui ne sont pas assemblés, qu’il s’agisse de tubes ou de profilés, le traitement par la grenaille est beaucoup plus facile, ce qui induit une machine moins coûteuse à l’achat, mais aussi en fonctionnement. Elle est équipée de seulement quatre turbines avec des moteurs de 11 kW, ce qui limite la consommation énergétique. «

Si nous devions la placer en sortie de grenaillage, nous serions contraints de passer à un système de 6, voire 8 turbines avec un système de vis sans fin afin de retourner le profilé et de ramener la grenaille dans la machine ».

La machine qui équipe l’atelier de 2F Production a un passage de 800 mm de hauteur pour 1500 mm en largeur. Le positionnement du ou des profilés qui peuvent être traités en simultané se fait automatiquement en fonction du positionnement des turbines afin d’assurer un traitement régulier de la matière jusqu’aux ailes des profilés.

L’intérieur de la grenailleuse, qui subit de fortes contraintes, est protégé par des plaques de manganèse qui en renforcent la longévité. Leur renouvellement régulier garantit l’étanchéité de la machine.

«

Travaillant en automatique, la machine va gérer l’espacement nécessaire entre les différents profilés en fonction de la hauteur d’aile afin d’optimiser l’utilisation de la largeur de la grenailleuse et le traitement correct de chacun d’entre eux » indique Serge Sarnowski. La vitesse de passage dans la machine dépend du niveau de traitement requis.

Ce positionnement favorable a des implications également sur les opérations ultérieures telles que le scribing ou la soudure et favorise la propreté de l’atelier, et donc les conditions de travail pour les opérateurs.

En sortie de grenailleuse, les profilés arrivent à la zone de ripage qui offre la possibilité d’alimenter le combiné de perçage-sciage et la ligne automatique d’usinage (perçage, taraudage, fraisage et marquage de profilés laminés ou reconstitués) monobroche à CNC pour profilés Excalibur 12. «

L’Excalibur 12 est une machine capable de tout faire, aussi bien le très petit que le très gros avec une grande souplesse d’utilisation. C’est une solution totalement complémentaire au centre de perçage sciage Vanguard » explique Serge Sarnowski.

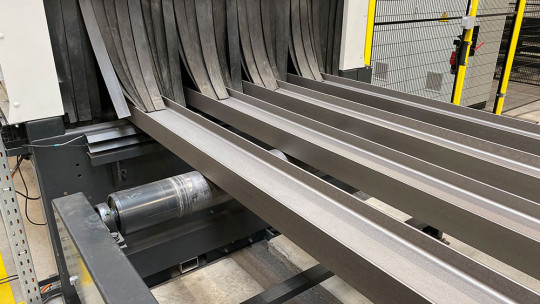

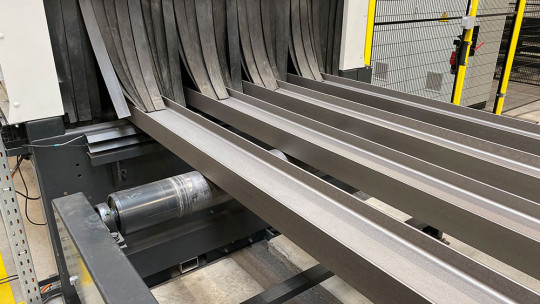

Outre la qualité de la finition des produits finis, le grenaillage en entrée de ligne comporte des avantages pour la suite de la production et la propreté de l’atelier

Outre la qualité de la finition des produits finis, le grenaillage en entrée de ligne comporte des avantages pour la suite de la production et la propreté de l’atelier

La grande majorité des profilés est traité en automatique par le centre combiné de perçage sciage multibroches Vanguard. Doté d’un magasin automatique de 6 outils (ø maxi 40 mm) par face qui alimentent trois broches indépendantes de technologie Direct Drive de 31 kW de puissance, il est capable de traiter les profilés jusqu’à 600 mm. La scie d’une dimension plus importante, permet les coupes biaises de -45 à 60°. Avant usinage, les profilés sont mesurés avec précision sur la longueur et la largeur, ainsi que la hauteur des ailes et de l’âme afin de s’assurer qu’il s’agit du profilé attendu par la machine.

Les capacités des broches permettent l’utilisation d’outils carbure pour des usinages très productifs. Le système de gravure indique sur les profilés les repères destinés à l’assemblage. En complément le dispositif de marquage assure la traçabilité des pièces dans l’atelier. «

Cette configuration avec perçage en 600 et scie en 1000 représente la grande majorité des ventes dans les ateliers de construction métallique » constate Serge Sarnowski.

L’atelier est également équipé d’une machine pour les travaux de poinçonnage (ø maxi 32 mm), marquage et cisaillage sur les cornières (de 30 x 30 x 3 à 100 x 100 x 10 mm), le modèle Ficep A102, alimenté par un convoyeur à rouleaux. La machine bénéficie d’un système de positionnement et de mesure des cornières via la CNC. Au-delà de 100 mm, les cornières passent sur le centre Vanguard.

Le traitement des tôles par découpe plasma et éventuellement pliage se fait en parallèle de l’avancement des opérations sur les profilés : «

Les pièces en tôles sont majoritairement des petites pièces et leur préparation synchrone sur cet atelier nous permet d’alimenter simplement les différents postes de travail, sans perdre de temps par rapport à l’avancement du travail sur les poutrelles » apprécie Jean-Philippe Fouilland. La machine de découpe plasma Ficep Kronos, avec son générateur Hypertherm XPR 300 est capable de découper les tôles de 1 à 50 mm. La technologie True Hole produit des trous de précision jusqu’à 25 mm pour des ratios diamètre / épaisseur de tôle de 2:1 à 1:1.

Construction métallique et industrie du futur

Ces équipements sont pilotés depuis les bureaux via la solution de Steel Projects (Groupe Ficep) qui se propose, avec son offre PLM, d’assurer un pilotage fin des moyens de production afin d’en maximiser le fonctionnement, d’optimiser l’utilisation de la matière première, ainsi que de suivre et analyser l’atelier dans sa globalité. Le bureau d’études, qui travaille sur le logiciel Tekla et envoie les fichiers des bâtiments complets vers PLM pour une première phase de mise en barre ou mise en tôle en liaison avec la gestion de stock, avant d’envoyer les programmes aux machines pour la production. La mise en barre est une phase importante qui participe à l’équilibre économique d’un projet : «

avec la mise en barre automatique, on prend X profilés, et on va chercher à mettre un maximum de pièces dans une barre. Aujourd’hui, l’entreprise est arrivée à un taux de perte sur une barre complète de 80 mm, ce qui est fort peu » constate de Claude Fattier, commercial chez de Steel Projects. PLM assure également la mise en tôle pour la machine de découpe plasma.

C’est cet outil logiciel qui permet à l’opérateur de savoir quel profil charger sur le convoyeur en entrée de grenailleuse, ainsi que de ‘prévenir’ le centre de perçage des dimensions de la matière première attendue. Ces données sont contrôlées ensuite automatiquement avant le passage dans le centre de perçage et sciage afin de ne pas lancer des usinages qui ne correspondraient pas au produit.

Le Bureau d’Etudes conserve la possibilité d’ajouter des caractéristiques au produit, comme des marquages.

Steel Projects PLM pilote les quatre machines d’usinage Ficep de l’atelier (Kronos, Excalibur 12, A102 et Vanguard). Le programme envoyé au centre de perçage/sciage prend évidemment en compte toutes les opérations possibles : les différents types d’usinage (perçage, fraisage), le marquage et la gravure et les angles de coupe.

Ces dernières renvoient au bureau toutes les informations de l’atelier afin de connaître l’avancement des différents projets : cette connaissance en temps réel permet d’anticiper les étapes ultérieures de l’assemblage, de la peinture ou de l’expédition pour maintenir la fluidité des opérations. «

L’outil est aujourd’hui vraiment une gestion de production : j’ai envoyé le fichier d’un profilé à ma machine avec les usinages à réaliser ; dès que l’usinage est terminé, j’en ai la confirmation avec la durée du traitement et de l’opérateur, ce qui permet une traçabilité générale de la production. L’outil logiciel Steel Projects PLM a été pensé globalement et sait gérer la chaîne numérique complète » assure Claude Fattier. Les machines et le logiciel forment un ensemble qui renforce les objectifs de l’entreprise utilisatrice.

«

Si, aujourd’hui,100% de la production de 2F Production est absorbée par 2F Construction, l’objectif est d’aller chercher des contrats à l’extérieur » rappelle Jean-Philippe Fouilland. Hasard malheureux du calendrier, le démarrage de la production a eu lieu en août 2020. Cependant, avec son atelier optimisé, 2F Production est armée pour faire face aux turbulences actuelles en étant capable de se positionner à la fois sur les délais, la qualité et les coûts : le tiercé gagnant.