Depuis début 2018, Messer propose la nouvelle gamme Addline, qui regroupe les gaz de haute qualité nécessaire au cours de la fabrication additive. Cela permet d’accompagner les professionnels dans le développement de ce secteur.

Traditionnellement, les pièces métalliques sont fabriquées par moulage en fonderie ou par usinage. L’approche de la fabrication additive est différente : elle consiste à fabriquer une pièce par ajouts successifs de matière. De la poudre métallique est déposée sur un plateau, puis elle est fondue. Une autre couche de poudre est alors ajoutée, puis elle est également fondue et ainsi de suite jusqu’à obtenir la pièce finale.

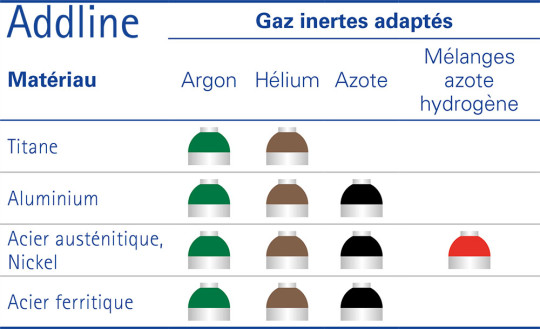

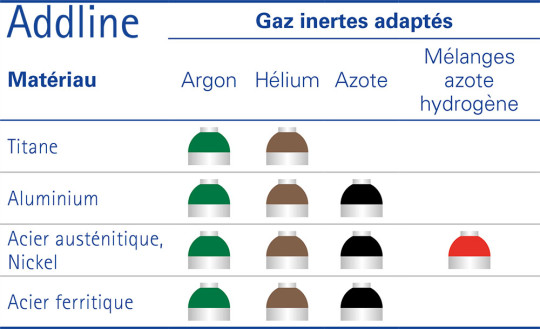

Talbeau de correspondance entre les matériaux utilisés en fabrication additive et les gaz

Talbeau de correspondance entre les matériaux utilisés en fabrication additive et les gaz

Lors de la fusion de la poudre, le métal est exposé à un risque d’oxydation (contact avec l’oxygène de l’air). L’opération s’effectue donc dans une enceinte hermétique. Un gaz de protection inerte est utilisé pour chasser l’air de cette boîte et protéger le bain de fusion.

Sans l’utilisation de ce gaz de protection, les pièces s’oxyderaient empêchant l’association des différentes couches et pouvant également créer des porosités ou fissures.

Outre ces gaz de protection, des gaz additionnels peuvent être utilisés pour augmenter l’énergie nécessaire à la fusion des poudres ainsi qu’au mouillage inter-couches.

Des gaz adaptés aux différents procédés et matériaux

Selon le procédé de fabrication additive, différents gaz sont utilisés. On y retrouve des gaz de protection, des gaz lasants et gaz plasmagènes (pour la technique utilisant un laser à CO2 ou le procédé plasma). Chez Messer cette gamme de gaz est connue sous le nom Addline.

Deux grands procédés sont principalement utilisés pour produire l’énergie nécessaire à la fusion des poudres :

- Fabrication par fusion de poudre avec un laser à CO2 (fusion laser sur lit de poudre - SLM). Ce procédé utilise du CO2 comme gaz lasant de base ainsi que de l’azote et de l’hélium.

- Fabrication par fusion de poudre avec un laser fibré (fusion laser). Ce procédé n’utilise pas de gaz pour générer le faisceau laser, mais des fibres de verre.

Quelle que soit la technique utilisée pour produire de l’énergie, il est indispensable d’utiliser des gaz de protection pour le bain de fusion. Le choix du gaz ou mélange de gaz dépend du métal :

- Aciers : on utilise de l’argon de qualité industriel 4.5, c’est-à-dire ayant une pureté de 99,995%

- Aciers alliés/inox : on utilise de l’argon de qualité industriel 4.5, c’est-à-dire ayant une pureté de 99,995% et un gaz additif comme l’hydrogène et/ou l’hélium à hauteur de 2/3% selon l’effet recherché; L’hydrogène permet d’avoir un aspect plus brillant de la zone fondue. L’hélium permet d’augmenter la vitesse de fusion, à énergie égale car c’est un meilleur conducteur de l’énergie.

- Aluminium/alliages légers : on utilise de l’argon de qualité industriel 4.5, c’est-à-dire ayant une pureté de 99,995% et de l’hélium comme gaz additionnel. Ce dernier permet de diminuer l’effet plasma de ce matériau, d’améliorer ainsi l’interaction faisceau/matière et donc d’augmenter la vitesse de fonte du métal.

- Titane : ce matériau est beaucoup utilisé dans l’aéronautique car il est léger et très résistant. Toutefois, il est très sensible à l’oxygène. Ainsi l’oxydation d’une pièce en titane entraîne sa fissuration et sa fragilisation. Il est donc impératif d’utiliser de l’argon de très haute pureté, de qualité 5.0 (pureté de 99,9990%).

Fabrication d’un convoyeur à vis avec la technologie LMD (dépôt de poudre métallique par laser).

Fabrication d’un convoyeur à vis avec la technologie LMD (dépôt de poudre métallique par laser).