Pendant des siècles, l'industrie manufacturière a eu recours à l'usinage soustractif. Mais au cours des deux dernières décennies, la fabrication additive - communément appelée impression 3D - est devenue un processus de fabrication plus largement utilisé.

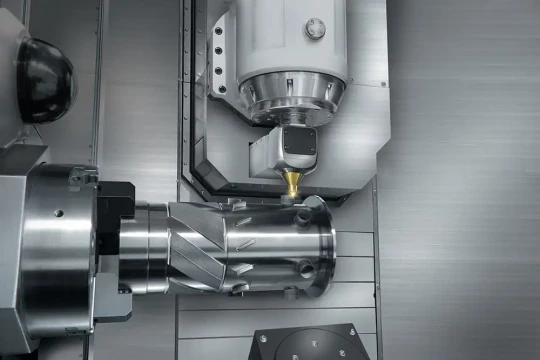

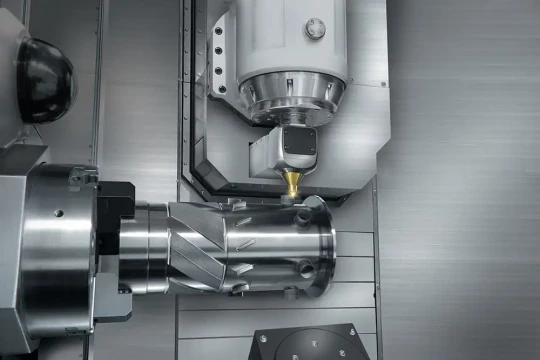

En tant qu’un des principaux procédés de fabrication additive, le dépôt de métal (DED) utilise une source d'énergie focalisée, comme un laser ou un faisceau d'électrons, pour faire fondre la matière. La capacité de contrôler la structure du grain d'une pièce fait du DED une solution pertinente pour la réparation de pièces métalliques fonctionnelles. Par exemple, le DED est souvent utilisé pour reconstruire des composants volumineux, coûteux et à forte usure pour les industries de l’aérospatial, de l’énergie ou de la marine, tels que les pales de turbine, les têtes de forage ou les hélices. Le DED est également l'une des rares technologies d'impression 3D métal adaptées à l'intégration dans des machines CNC pour créer une solution de fabrication hybride. En montant une buse de dépôt sur un système d'usinage multi-axes, des pièces métalliques très complexes peuvent être produites plus rapidement et avec une flexibilité accrue.

Pour répondre à la demande croissante du marché, DP Technology travaille en étroite collaboration avec les plus grands fabricants de machine au monde pour valider leurs nouveaux cycles additifs.

ESPRIT permet le pilotage de l'impression 3D DED combinée à l'usinage

ESPRIT permet le pilotage de l'impression 3D DED combinée à l'usinage

DP Technology annonce la toute première version commerciale d’ESPRIT qui comprend les cycles de dépôt de métal (DED). Les capacités additives d’ESPRIT sont le produit d’équipes de plus de 35 ans d’expérience dans les générations de parcours d’outils, et incluent la même interface utilisateur intuitive que les utilisateurs attendent du logiciel. La version du produit comprend une prise en charge du DED en 3, 4 et 5 axes. Combinée aux processus soustractifs et intégrée à un seul logiciel, DP Technology apporte une gamme complète de support à la fabrication hybride.

Les cycles DED additifs d’ESPRIT incluent une simulation et une vérification additive, ainsi qu’un support global des équipes techniques ESPRIT.

DP Technology a validé ses post-processeurs en collaboration avec les principaux fabricants de machines et les établissements académiques. «

Depuis plus d'une décennie, nous travaillons sur la fabrication additive, y compris la recherche sur les trajectoires des parcours d'outil DED et la simulation thermique AM. La solution additive DED d'ESPRIT est le résultat de l'étroite collaboration entre DP Technology, le fournisseur de solutions de FAO le plus fiable de l'industrie, et l'Université de Grenoble, un des principaux instituts de recherche au monde sur la technologie additive DED », explique Frédéric Vignat, Responsable du Département Additif à l'Université de Grenoble, en France.

Le nouveau cycle additif offre aux utilisateurs une solution additive complète, du fichier CAO à la pièce usinée.