Renishaw, multinationale de technologies industrielles, va présenter sa nouvelle plateforme de données et de connectivité de fabrication à l’occasion du salon EMO d’Hanovre 2023. Renishaw Central est une solution axée sur les données conçue pour transformer la productivité, les capacités et l’efficacité des opérations de fabrication.

Apportant la puissance de la connectivité au niveau de l’atelier, le système collecte des données précises et exploitables sur les machines, les pièces et les procédés de toute l’usine et les présente de manière centralisée en vue de l’analyse et de la prise de décision au point de fabrication.

La plateforme Renishaw Central confère aux ateliers de machines connectivité, cohérence, contrôle et confiance. Elle permet aux fabricants d’exploiter les données de procédé de bout en bout et de les utiliser pour développer une architecture système robuste à l’échelle de l’usine entière.

Elle permet par ailleurs de surveiller et de mettre à jour les systèmes d’usinage et de contrôle qualité. Les paramètres des procédés de fabrication peuvent également être mis à jour à l’aide de sa fonctionnalité logicielle unique et brevetée de contrôle de procédé intelligent (IPC). La capacité à prévoir, identifier et corriger les erreurs de processus avant qu’elles ne surviennent permet de prendre en charge des solutions et des procédés de plus en plus automatisés, ce qui se traduit par des gains de productivité, de capacité et d’efficacité à long terme.

«

Le concept Renishaw Central est né de notre propre besoin de numériser, de visualiser et de commander les procédés de fabrication et de mesure au sein de nos propres installations de production. Nous voulions réduire les hypothèses lors de la résolution des problèmes et faciliter l’adoption d’un contrôle de procédé automatisé, » déclare Guy Brown, Responsable du développement Renishaw Central. «

Comme nous sommes confrontés aux mêmes défis que nos clients, nous sommes convaincus que nous avons créé une solution numérique capable de générer des données exploitables dans tous les ateliers d’usinage. »

Renishaw utilise des technologies d’automatisation de processus dans la fabrication de ses propres produits depuis plus de 30 ans. Au cours de sa conception et de son développement internes, la plateforme Renishaw Central a été déployée au Royaume-Uni dans la production de petites séries à grande variété sur les sites de Miskin et Stonehouse. 69 machines ont été connectées à Renishaw Central, et les deux sites ont par la suite signalé une réduction des temps d’arrêt imprévus des machines causés par les arrêts du système d’automatisation.

«

La collaboration avec toutes les personnes travaillant directement avec Renishaw Central dans l’atelier de machines, y compris les ingénieurs de production et le personnel de maintenance et d’exploitation, a permis à Renishaw de concevoir un produit qui résout des problèmes réels. Avec Renishaw Central, notre objectif initial était d’automatiser davantage les tours utilisant notre technologie IPC, et cet objectif est en passe d’être atteint. Mais un résultat inattendu et positif a été la capacité de Renishaw Central à mettre en évidence et à classer les arrêts imprévus de nos systèmes d’automatisation, » déclare Guy Brown. «

L’analyse de ces informations a orienté les mesures correctives, ce qui a conduit à une réduction de 69 % des arrêts d’automatisation et à des améliorations significatives de l’utilisation. »

Un panel mondial de clients pilotes ayant testé Renishaw Central a également confirmé que l’accès, de bout en bout, à des données standardisées leur a permis de mieux comprendre leurs processus et d’améliorer la performance de fabrication.

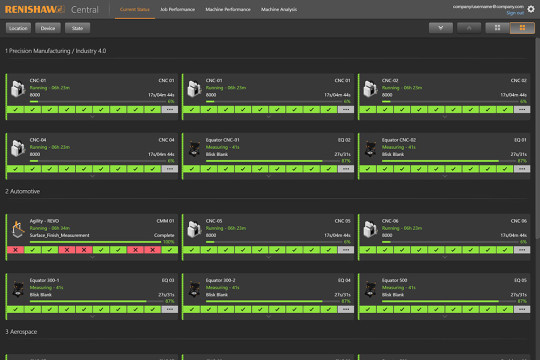

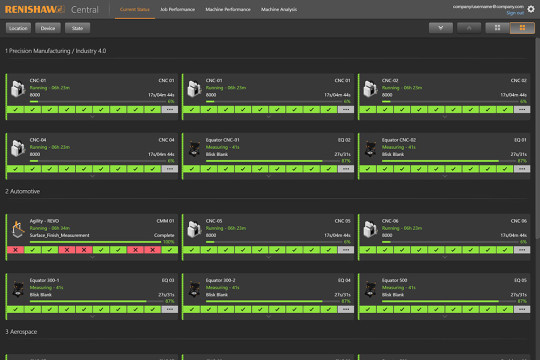

Renishaw Central collecte des données de procédés d’usinage et les rend visibles dans toute l’usine en vue d’une analyse au point de fabrication. Grâce à Renishaw Central, les fabricants peuvent vérifier les performances des appareils en atelier, comprendre leur utilisation et examiner et valider la qualité des pièces. Des tableaux de bord conviviaux présentent les données des appareils en temps réel. Les données peuvent être transmises à des outils de pointe tels que Microsoft Power BI par l’intermédiaire d’API. L’analyse des données peut ensuite être utilisée pour les applications de contrôle en cours de fabrication et pour l’amélioration continue.

Visualisation du statut des machines sur la solution de smart manufacturing de Renishaw

Visualisation du statut des machines sur la solution de smart manufacturing de Renishaw