Chaque étape d’usinage de tôles peut être aujourd’hui mesurée par des capteurs. Mais que fait l’utilisateur du flot de données ?

Avec ByCockpit, Bystronic a développé une nouvelle App qui permet de fusionner, d’analyser et de visualiser les données de processus. La qualité, les temps et les coûts d’une production deviennent ainsi transparents et optimisables.

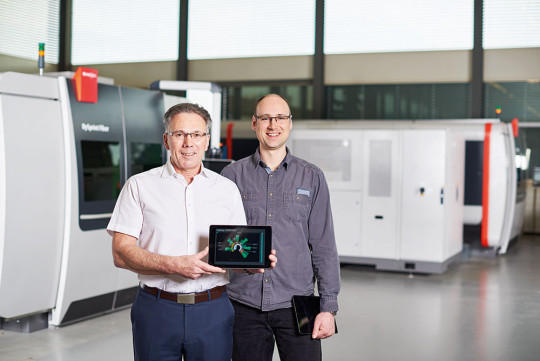

Obtenir des informations en temps réel issues de la fabrication aussi facilement que des données météorologiques sur le smartphone. Les spécialistes d’informatique Markus Flury (à gauche) et Thomas Salzmann sont les têtes pensantes à l’origine du développement de la nouvelle App ByCockpit. (Photos Manuel Stettler)

Obtenir des informations en temps réel issues de la fabrication aussi facilement que des données météorologiques sur le smartphone. Les spécialistes d’informatique Markus Flury (à gauche) et Thomas Salzmann sont les têtes pensantes à l’origine du développement de la nouvelle App ByCockpit. (Photos Manuel Stettler)

Markus Flury et Thomas Salzmann se trouvent au centre de démonstrations de Bystronic et tiennent une tablette. Les deux spécialistes d’informatique sont les têtes pensantes à l’origine du développement d’une nouvelle App. Des barres vertes, rouges et bleues ordonnées en cercle s’allument à l’écran de leur tablette. «

Nous appelons ce mode de représentation Sunburst » dit Markus Flury.

La vue Sunburst est l’un des nombreux rapports d’état du ByCockpit. Une barre verte signifie que les machines sont en cours de production. (Photo Manuel Stettler)

La vue Sunburst est l’un des nombreux rapports d’état du ByCockpit. Une barre verte signifie que les machines sont en cours de production. (Photo Manuel Stettler)

Markus Flury se trouve à côté d’une machine de découpe laser ByStar Fiber qui découpe des pièces à partir d’une tôle. Un système de manutention connecté avec magasin à hauts rayonnages enlève les pièces découpées et place de nouvelles tôles brutes. Un peu plus loin, un opérateur machine plie les pièces sur une presse plieuse Xpert. Et dans le coin gauche du centre de démonstrations siffle une machine de découpe au jet d’eau ByJet Flex. Des pièces en titane de 25 millimètres sont justement en cours de découpe. Les deux développeurs se trouvent au cœur d’un centre de production d’usinage de tôles tel qu’il pourrait se présenter chez les clients de Bystronic.

La nouvelle App sur la tablette des spécialistes d’informatique s’appelle ByCockpit. Elle englobe tous les processus des machines environnantes, les évalue et fournit des rapports d’état. Et tout ceci en temps réel, pendant que les systèmes découpent et plient. La vue Sunburst est l’un des nombreux rapports d’état du ByCockpit. Il s’agit d’un diagramme circulaire qui présente en un coup d’œil l’état de l’ensemble de la fabrication. Markus Flury montre sur son écran : «

Une barre verte signifie que les machines sont en cours de production. Une barre rouge signifie à l’arrêt. La barre bleue permet d’identifier les machines qui sont reliées en réseau de la ligne de fabrication. »

La pression sur les prix, les délais de livraison courts et les exigences croissantes en termes de qualité contraignent les tôliers à améliorer sans cesse leur production. La surveillance des processus aide à identifier les points faibles du processus d’usinage. (Photo Manuel Stettler)

La pression sur les prix, les délais de livraison courts et les exigences croissantes en termes de qualité contraignent les tôliers à améliorer sans cesse leur production. La surveillance des processus aide à identifier les points faibles du processus d’usinage. (Photo Manuel Stettler)De quoi ont besoin les utilisateurs ?

Pour développer ByCockpit, les spécialistes d’informatique ont observé avec précision divers processus chez les tôliers. La question essentielle était : Comment les utilisateurs retirent-ils les informations de leurs machines en vue d’analyser et améliorer leur production ? Résultat : Pour de nombreux tôliers, il parait fastidieux d’obtenir des données à partir de leur système de machines puis de les convertir en informations exploitables. «

Les utilisateurs obtiennent souvent ces informations en différé. Peut-être à la fin du mois ou une fois par trimestre » dit Markus Flury. C’est alors trop tard pour procéder à des optimisations.

La pression sur les prix, les délais de livraison courts et les exigences croissantes en termes de qualité contraignent de nos jours les tôliers à réagir rapidement et à améliorer sans cesse leur production. De plus en plus de concurrents présents sur le marché sont bien équipés technologiquement. Les tôliers qui connaissent le succès travaillent aujourd’hui plus de commandes dans des délais plus courts avec des pièces de plus en plus variées. Les étapes de production non optimisées sont écartées car elles coûtent du temps et de l’argent. La surveillance des processus aide alors à identifier les points faibles du processus d’usinage. « Les utilisateurs sont pourtant demandeurs de solutions de surveillance qui soient aussi simples que leur App météorologique sur leur smartphone » affirme Markus Flury.

Widgets à l’écran

C’est précisément cela que le ByCockpit met en œuvre. D’un clic à l’écran, Thomas Salzmann passe de la vue Sunburst à la vue «Découper» relative à la ByStar Fiber. A l’écran, six widgets s’ouvrent alors, dans lesquels diverses informations sur l’étape de processus sont affichées. Le premier widget «Etat» indique avec combien de kilowatts le laser à fibres optiques découpe actuellement – 6 kilowatts, combien de temps la machine a fonctionné au total – 14 250 heures, et si une révision d’entretien est arrivée à échéance ou est déjà en retard.

Le widget tout à côté fournit la valeur OEE. Cette caractéristique décrit le degré d’efficacité du potentiel de fabrication de la ByStar Fiber. La valeur OEE est actuellement à 82 pour cent. Tout est dans la zone verte. Si cette valeur baisse, Thomas Salzmann explique : «

La production ne tourne pas bien. Il y a probablement eu des arrêts, le nombre de pièces défini n’a pas été produit pendant le temps de fabrication planifié ou la qualité des pièces produites n’est pas bonne. Si tel est le cas, les autres widgets indiquent exactement où se trouve le problème. »

Le widget relatif aux performances de matériau indique combien de bonnes pièces ont déjà été découpées sur la ByStar Fiber et combien ont été rejetées. Le widget relatif à la disponibilité des machines répartit les temps d’usinage, les temps d’arrêt et les temps de changements d’outils de la machine. Si les arrêts sont trop longs, un autre widget fournit de plus amples détails : La ByStar Fiber a-t-elle dû attendre trop longtemps des tôles brutes ? Ou la table alternante de la machine a-t-elle été bloquée trop longtemps par des pièces qui n’ont pas été évacuées ?

Thomas Salzmann voudrait maintenant savoir comment fonctionne la presse plieuse. Il clique sur «Pliage». ByCockpit fournit à ce sujet, également au moyen de widgets, diverses informations relatives à la production de la presse plieuse Xpert au centre de démonstrations. Une information importante est par exemple le rapport entre les pièces à plier produites et les changements d’outils entrepris. Si le nombre de changements d’équipements est trop élevé, le temps de fabrication global augmente. Ceci réduit la productivité de la presse plieuse. Toutes ces informations sont fournies par le widget «Performance».

Thomas Salzmann vérifie ensuite encore la quantité des matériaux en stock. Il voudrait savoir combien de tonnes d’aluminium, d’acier inoxydable, d’acier et de cuivre sont disponibles. Un clic sur «Stock» permet d’ouvrir le récapitulatif correspondant dans le ByCockpit. Le ByCockpit calcule aussi une répartition exacte de la valeur d’achat des tôles brutes en stock. Ces informations permettent à Thomas Salzmann de planifier la date du prochain achat.

Comment avance la fabrication sur la presse plieuse ? Thomas Salzmann (à gauche) et Markus Flury évaluent le nombre de changements d’outils. Si le nombre de changements d’équipements est trop élevé, la productivité du pliage diminue. (Photo Manuel Stettler)

Comment avance la fabrication sur la presse plieuse ? Thomas Salzmann (à gauche) et Markus Flury évaluent le nombre de changements d’outils. Si le nombre de changements d’équipements est trop élevé, la productivité du pliage diminue. (Photo Manuel Stettler)ByCockpit peut être installé partout

Peu importe que ce soit sur un ordinateur portable, un smartphone ou une tablette. Le ByCockpit permet à ses utilisateurs de procéder à un Live-Monitoring sur quasiment tous les appareils mobiles. De manière analogue aux autres App, le ByCockpit s’installe facilement sur les terminaux mobiles envisagés. Il est ensuite possible d’entrer tous les systèmes de machines Bystronic. Bystronic connecte à cet effet le parc de machines du client à un Connectivity-Kit, qui rassemble toutes les données machines, les crypte et les envoie à un Cloud. Les données sont alors analysées et traitées de sorte à pouvoir être visualisées dans le ByCockpit. «

Tous les systèmes de machines Bystronic de la nouvelle génération sont prêts à être connectés au ByCockpit », déclare Thomas Salzmann.

Après avoir démarré le ByCockpit, environ 30 widgets sont proposés. Par ailleurs, chaque utilisateur peut personnaliser la configuration de son ByCockpit en définissant ses favoris. Selon le principe de Drag & Drop, il compose la vue d’ensemble de son choix à partir des différents widgets relatifs aux systèmes de machines. «

Les widgets peuvent être déplacés et hiérarchisés. Et ils s’adaptent dynamiquement à l’écran selon la taille de l’appareil », ajoute Thomas Salzmann.

En matière de sécurité des données, les développeurs de Bystronic ont placé la barre très haut avec le ByCockpit. Cependant, Bystronic permet aux utilisateurs de voir en toute transparence quelles données machines sont consultées. Toutes les données sont cryptées à partir du Connectivity-Kit et transmises à un Cloud. Il n’est alors plus possible de déduire des informations sur la société. Le Connectivity-Kit sert aux utilisateurs en même temps de pare-feu pour leur parc de machines. Pour l’exploitation du serveur du Cloud, Bystronic a recours à un centre de calcul qui est soumis aux exigences les plus sévères en matière de protection des données.

Inspiration issue du domaine automobile

Nous réservons la question essentielle pour la fin. Qu’apporte réellement le ByCockpit à l’utilisateur ? Markus Flury et Thomas Salzmann décrivent la valeur ajoutée du Live-Monitoring comme suit : le concept du ByCockpit est comparable au cockpit d’une automobile. Tout automobiliste regarde pendant la conduite les indications fournies par son véhicule. Il y voit ainsi les réponses aux questions suivantes : La vitesse actuelle est-elle adaptée ? Le moteur tourne-t-il dans la plage de vitesse optimale ? Quelle est l’autonomie de carburant ? Quelle est la prochaine échéance d’entretien ? Le conducteur peut réagir à tout moment à ces informations et adapter le processus de conduite.

«

Cette idée nous a inspirés » ont déclaré les deux développeurs Bystronic. «

De manière analogue aux indications dans la voiture, le ByCockpit doit fournir en permanence des informations en direct à l’utilisateur pour qu’il puisse voir quelle production est en cours. » La qualité, les temps et les coûts d’une production deviennent ainsi transparents et de ce fait optimisables.

Article d'Oliver Hergt