Siemens vient d’annoncer Additive Manufacturing Process Simulation, une nouvelle solution de simulation des processus de fabrication additive (AM) qui permet de prévoir la distorsion lors de l’impression 3D. Ce nouvel outil est totalement intégré dans la solution de bout en bout Additive Manufacturing de Siemens, qui aide les industriels à concevoir et à imprimer des pièces à l’échelle requise. S’inscrivant dans la lignée de la plate-forme d’innovation numérique de Siemens et de la gamme Simcenter™, la solution AM Process Simulation utilise le jumeau numérique pour simuler le processus de développement avant l’impression, anticipant les distorsions qui se produisent pendant l’impression et générant automatiquement une géométrie corrigée pour les compenser. Cette simulation est indispensable pour préparer une impression « correcte du premier coup », et nécessaire pour atteindre l’efficience que doit offrir un processus de fabrication additive véritablement industriel.

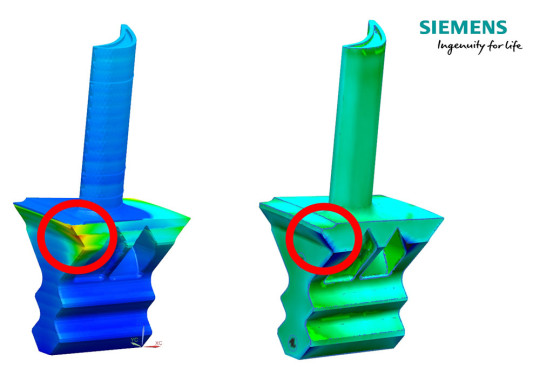

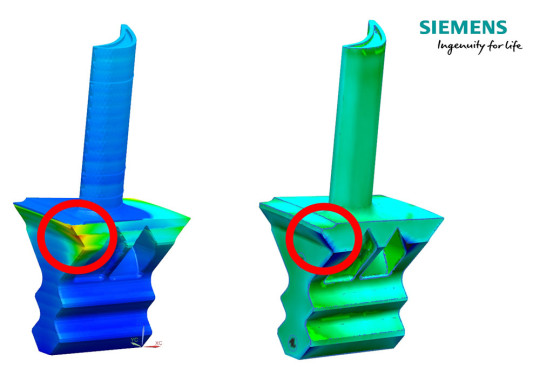

Ce nouvel outil de simulation des processus de fabrication additive aide à prévoir la distorsion et le rétrécissement lors de l’impression 3D et à les éviter en générant automatiquement un modèle compensé

Ce nouvel outil de simulation des processus de fabrication additive aide à prévoir la distorsion et le rétrécissement lors de l’impression 3D et à les éviter en générant automatiquement un modèle compensé

«

L’utilisation de la solution Simcenter 3D AM Process Simulation nous permettra de compléter notre processus de fabrication additive. », déclare Christoph Hauck, directeur général de MBFZ toolcraft GmbH. « Après avoir réalisé des tests en situation réelle, nous sommes certains que la solution AM Process Simulation de Siemens nous aidera à garantir la qualité du résultat de notre processus d’impression. »

Lorsque des pièces métalliques sont imprimées en 3D, la méthode utilisée pour fusionner les couches d’impression est généralement thermique. À mesure que les couches s’accumulent, la chaleur résiduelle peut provoquer une déformation des pièces dans l’imprimante, entraînant différents problèmes qui vont de la présence de défauts structurels dans les pièces au blocage de l’impression. Les problèmes de ce type sont à l’origine de nombreux échecs d’impression et rendent très difficile la réalisation d’impressions correctes du premier coup. Simuler le processus d’impression peut aider à atténuer un grand nombre de ces problèmes.

Le nouvel outil de simulation de Siemens est intégré dans la chaîne du processus de fusion du lit de poudre dans la gamme Additive Manufacturing de Siemens PLM Software, où il est utilisé pour prévoir la distorsion lors de l’impression des pièces métalliques. Il fournit à l’utilisateur un processus de travail guidé qui permet d’évaluer les distorsions, de prévoir les collisions du dispositif de balayage (recoater) et les zones de surchauffe, et d’obtenir d’autres informations importantes concernant le processus d’impression. AM Process Simulation permet d’itérer une solution entre les étapes du processus de travail consacrées à la conception et à la configuration du plateau d’impression et l’étape de simulation. Cette continuité numérique en boucle fermée est rendue possible par le caractère étroitement intégré de la plate-forme d’innovation numérique de Siemens. Les données générées par la simulation sont totalement intégrées et fournissent des informations à chaque étape du processus d’impression. Cette continuité numérique permet au système de développer des modèles pré-compensés, et surtout de les réinjecter de façon transparente dans les processus de conception et de fabrication de modèles sans traduction supplémentaire des données. C’est ce haut niveau d’intégration dont les entreprises ont besoin aujourd’hui pour réussir à industrialiser la fabrication additive.

«

Cette solution est la dernière extension en date de notre plate-forme intégrée de fabrication additive, qui aide nos clients à industrialiser cette méthode de fabrication en leur permettant de concevoir et imprimer des pièces à l’échelle. », explique Jan Leuridan, vice-président senior responsable des solutions de simulation et de test chez Siemens PLM Software. «

En utilisant une combinaison de méthodes empiriques et de méthodes basées sur le calcul, nous pouvons augmenter la précision du processus de simulation, alimenter le jumeau numérique et aider nos clients à mieux prévoir les résultats d’impression réels. Des mois de tests réalisés en conditions réelles avec plusieurs entreprises pionnières dans le domaine de la fabrication additive nous ont permis de prouver cela. Fournir des géométries corrigées et une boucle fermée d’informations peut permettre à nos clients d’obtenir de meilleurs résultats avec leurs processus de fabrication additive, et les aider à réaliser des impressions correctes du premier coup et à innover en utilisant cette technologie. »

La solution AM Process Simulation sera disponible en janvier 2019, avec la nouvelle édition des logiciels NX™ et Simcenter 3D.