Le projet abouti le plus récent initié par la filliale française du groupe BUCCI concerne le développement d'un banc de test de la rectitude des barres à destination en particulier du décolletage. Ce développement s'est fait en partenariat avec le CETIM-CTDEC et Bucci Industrie en assure la fabrication et la commercialisation.

Les entreprises intéressées par cet équipement sont aussi bien les fournisseurs de produits sidérurgiques (acieristes, étireurs, fournisseurs de métaux cuivreux et métaux précieux) que les décolleteurs. L'intérêt de l'initiative est qu'elle contourne le problème des évolutions des normes de matériaux, un processus long et complexe. Pour Olivier Sciascia, Responsable du Pôle Commercial et Marketing du CETIM-CTDEC, «

les deux normes internationales actuelles, l'une pour les aciers et l'autre pour les métaux cuivreux, vieilles d'une trentaine d'années, validées à une époque ou les performances des machines et les besoins des décolleteurs étaient moindres, sont reconnues comme obsolètes par rapport à la rectitude des barres. » En effet, les conditions de coupes sont de plus en plus élevées avec des vitesses de rotation plus hautes qui sont susceptibles d'engendrer des vibrations qui perturbent l'usinage. Parallèlement, le développement de nouvelles poupées mobiles impose des barres avec une forte rectitude. Le banc de test donne une réponse immédiate à cette problématique. «

Le premier travail a été de standardiser la méthode de contrôle de la rectitude et de la faire reconnaître. »

Ce banc de mesure préfigure une évolution vers des embarreurs instrumentés (vibratoire) et un process d’usinage auto adaptatif

Ce banc de mesure préfigure une évolution vers des embarreurs instrumentés (vibratoire) et un process d’usinage auto adaptatif

La gamme de bancs est destiné à la mesure des barres d'un diamètre compris entre 10 et 80 mm pour une longueur jusqu'à 6 mètres, tout en sachant que la majorité des embarreurs ne dépasse pas les 3 mètres. Les bancs de 6 mètres sont plutôt destinés aux sidérurgistes qui fabriquent des barres de 6 mètres avant de les couper en 2. Les barres sont soumises à une déformation naturelle et il est nécessaire de les mettre dans une position 'rigide' avant d'en contrôler les défauts. Cette opération est réalisée au moyen de galets calibrés, parfaitement alignés et entraînés en rotation de manière synchronisée.

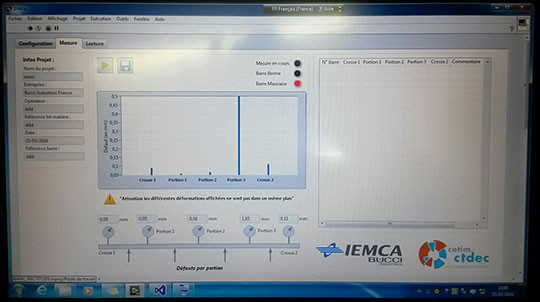

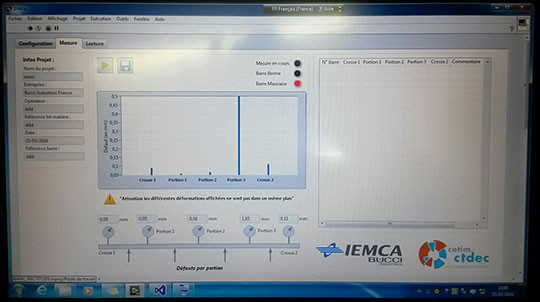

Le banc est piloté par une commande numérique dont le logiciel simplifie le travail de l'opérateur : il suffit de saisir la longueur de la barre, son diamètre et les points de contrôles souhaités pour savoir ou placer les points d'entraînement et de mesure.

Après le chargement de la barre dans le banc, celle-ci est mise en rotation et la mesure est extrêmement rapide (2,5 secondes). Elle est effectuée simultanément sur tous les points de mesure nécessaires. Les données sont affichées sous forme chiffrée et graphique et peuvent être exportées pour un traitement ultérieur.

Visualisation des points de mesure sur la longueur de la barre avec la possibilité de paramétrer les valeurs des déformations maximales acceptables

Visualisation des points de mesure sur la longueur de la barre avec la possibilité de paramétrer les valeurs des déformations maximales acceptables

Le banc peut parfaitement fonctionner en mode automatisé avec le chargement automatique des barres, la mesure et le déchargement différencié entre les barres qui sont hors-cotes et celles conformes aux tolérances requises qui peuvent partir directement en production. Avec ce système, il est possible d'envisager plus sereinement le fonctionnement des machines sans surveillance.

Olivier Sciascia pense qu'en définissant bien en amont les caractéristiques des barres souhaitées en terme de rectitude, les entreprises équipées du banc peuvent négocier avec leur fournisseur la reprise des barres non conformes si celles-ci ne trouvaient pas d'application moins exigeantes en interne. Ce genre de contrat aurait l'avantage d'inciter les fournisseurs qui n'auraient pas fait les investissements requis à revoir leur process afin d'être capables de répondre aux exigences de qualité croissante du secteur.

Ce banc est complémentaire du procédé auto-adaptatif que le CETIM-CTDEC a développé : le contrôle de la barre se fait sur l'embarreur équipé de capteurs de vibration afin détecter, avant usinage, les éventuels problèmes vibratoires. Ces derniers ne sont pas forcément liés à la rectitude de la barre et peuvent provenir par exemple de la fréquence propre de la barre ou encore de l'inertie sur les barres de gros diamètres. Cette dernière est mise en rotation dans l'embarreur afin de détecter les zones de vibrations qui sont alors exclues automatiquement du process d'usinage. Olivier Sciascia confirme que « cette technologie concerne plutôt des marchés de niche car les besoins ne sont pas universels : tous les embarreurs n'ont pas besoin de cette solution qui ajoute un coût machine. Ce sont donc des options développées dans des cas spécifiques. »