Le poids est devenu l'ennemi de l'automobile : en 2017, par exemple, les utilitaires légers fabriqués aux États-Unis pesaient presque deux tonnes en moyenne, ce qui n'est pas vraiment léger. De nouveaux équipements et de nouvelles technologies contribuent aussi à alourdir les véhicules alors que les contraintes environnementales nécessitent plutôt un allègement. En raison de son faible poids, l'aluminium représente une solution. Mais son usinage, notamment par fraisage, présente des difficultés. Eduardo Debone, responsable du secteur automobile chez Sandvik Coromant, un leader mondial de l'usinage des métaux, étudie dans cet article comment une fraise unique peut résoudre les problèmes.

L'aluminium garde l'image d'un matériau de prédilection pour la construction d'avions. Son utilisation dans l'aéronautique remonte aux origines, dès la fin du dix-neuvième siècle, alors que le Comte Ferdinand Zeppelin construisait la structure de ses fameux aéronefs dans ce matériau. La légèreté de l'aluminium reste de nos jours un atout majeur. En l'occurrence, la fabrication de blocs moteurs en aluminium permet de gagner un poids important qui se traduit directement par des économies de carburant dans les voitures.

Les groupes motopropulseurs des voitures européennes comportent environ 80 kg d'aluminium pour différentes pièces de moteurs et de boîtes de vitesses car cela permet de réduire le poids des véhicules. L'utilisation croissante de l'aluminium entraîne une demande de plus en plus importante en solutions d'usinage spécifiques.

Complexité des pièces

Les blocs moteurs constituent la structure principale des moteurs de voitures. Ils accueillent des pièces mobiles qui permettent de produire le mouvement. Pendant longtemps, ils ont été fabriqués en fonte, mais ils sont désormais presque exclusivement faits en aluminium afin de gagner du poids.

Les blocs moteur sont les pièces automobiles dont la fabrication nécessite le plus grand nombre de machines. Les process sont souvent complexes et les tolérances requises sont serrées. L'ébauche et la finition de pièces complexes en aluminium sont des process coûteux et lents. De nombreux outils sont nécessaires, ce qui augmente le nombre de montages, et la quantité de liquide de coupe utilisée est aussi importante car il faut contrôler la température produite par le niveau de friction élevé.

Les culasses des moteurs sont des pièces essentielles qui sont aussi fréquemment faites en aluminium. Situées au dessus des blocs cylindres, leur rôle est de distribuer le carburant et l'air aux chambres de combustion. Elles hébergent diverses pièces comme les valves, les bougies et les injecteurs. Comme les blocs cylindres, elles nécessitent des opérations d'usinage complexes et exigent une qualité élevée.

L'aluminium est plus léger que les fontes, mais il est aussi beaucoup moins dur. Son usinage produit souvent de mauvais états de surface et des bavures, et la durée de vie des outils est irrégulière. Pour les fabricants du secteur automobile, il est crucial de surmonter ces difficultés, de raccourcir les temps de cycle, d'obtenir des états de surface satisfaisants et de contrôler les coûts.

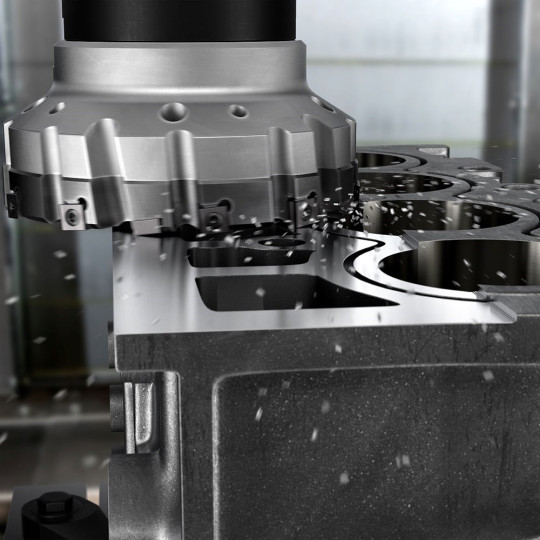

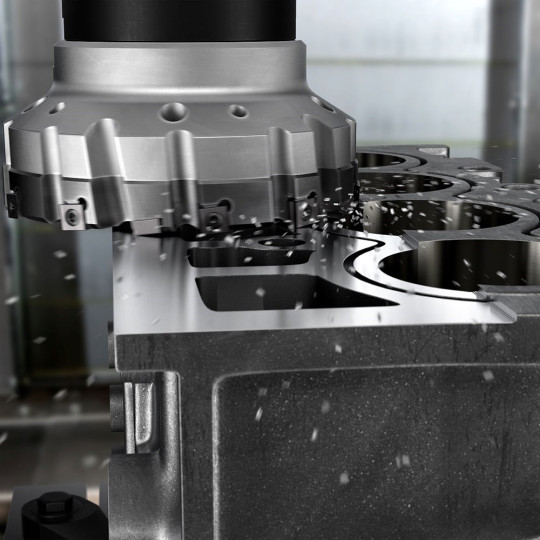

Surfaçage de l'aluminium au moyen de la fraise Sandvik Coromant M5C90

Surfaçage de l'aluminium au moyen de la fraise Sandvik Coromant M5C90Une solution unique

En tant que spécialiste de l'usinage par enlèvement de copeaux, Sandvik Coromant s'est rendu compte que l'innovation pouvait naître de la simplicité. En mettant au point une solution unique plutôt qu'un ensemble d'outils pour les opérations de surfaçage, il s'est avéré possible de résoudre plusieurs difficultés liées à l'usinage de l'aluminium. Il s'agit d'une fraise qui effectue en une passe à la fois l'ébauche et la finition afin de réduire les contraintes imposées à la matière et d'obtenir des résultats de meilleure qualité.

Les solutions de Sandvik Coromant pour l'aluminium comportent plusieurs fraises brevetées de conception exclusive qui autorisent un usinage fiable, précis et sans bavures. Dans la famille des fraises M5, la fraise M5C90, par exemple, est conçue pour le surfaçage des blocs cylindres et des culasses en aluminium avec un grand engagement en coupe, ainsi que pour le surfaçage de pièces à parois minces. Cette fraise permet d'effectuer tout le process de l'ébauche à la finition en une seule passe.

La profondeur de coupe axiale peut atteindre 6 mm. De plus, on constate une durée de vie jusqu'à cinq fois plus longue et une réduction de 200 pour cent des temps de cycle.

La principale caractéristique des fraises M5 est leur architecture étagée. Elles comportent plusieurs rangées de plaquettes en diamant polycristallin (PCD) disposées de manière à retirer progressivement de plus en plus de matière, tant sur le plan axial que radial. Les dernières plaquettes qui coupent la matière sont des plaquettes de planage qui garantissent des états de surface supérieurs. Le positionnement des plaquettes est fixe et ces outils ne nécessitent aucune opération de réglage longue et difficile. Par rapport à la méthode conventionnelle basée sur une série d'outils, les fraises M5 produisent moins de contraintes dans la matière des surfaces usinées.

Dans la quête incessante de l'industrie automobile pour produire des véhicules plus respectueux de l'environnement, le choix des matériaux est un paramètre essentiel qui permet de réduire le poids des voitures. Dans le même temps, l'approche simple incarnée par des outils comme la fraise à surfacer M5C90 offre aux fabricants de pièces de moteurs des moyens de surmonter les difficultés liées à l'usinage de l'aluminium. Grâce à cela, l'aluminium peut révéler tout sont potentiel dans la guerre de l'industrie automobile contre le poids.