La nouvelle version AutoForm R8 permet à Metaseval de simuler le laminage des bords de collecteurs et de gagner 30% du temps de mise au point sur ces pièces.

Metaseval, société du groupe EMI, est expert dans la découpe, l’emboutissage et l’assemblage de pièces métalliques de précision et utilise AutoForm depuis plus de 3 ans pour analyser la faisabilité des pièces, réaliser la conception de l’outillage et guider la mise au point. Les pièces produites sont en majorité des pièces de précision, en aluminium, inox ou acier revêtu, entre 0.3mm et 3mm d’épaisseur et à 90% pour des équipementiers automobiles.

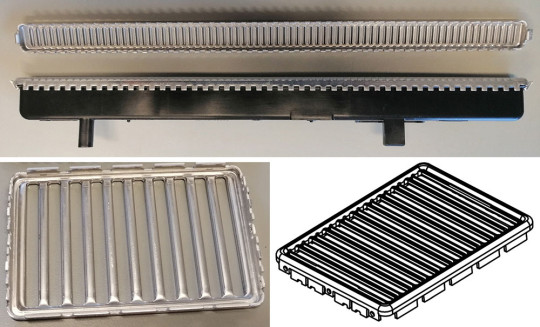

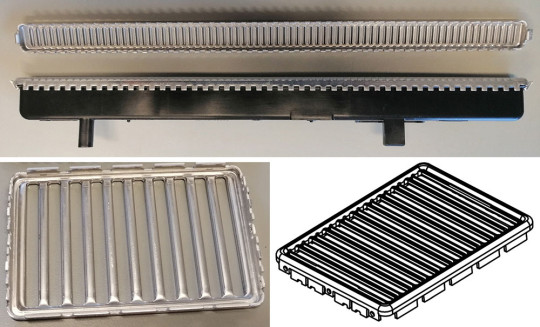

Image 1 : Haut : exemple de collecteur réalisé par Metaseval. Bas : collecteur point de départ de cette étude.

Image 1 : Haut : exemple de collecteur réalisé par Metaseval. Bas : collecteur point de départ de cette étude.

Certaines familles de pièce ont la particularité d’avoir des bords qui doivent être laminés en fin de process pour une bonne conformité géométrique. Le laminage consiste ici à réaliser un tombage de bord avec un écartement entre les outils légèrement inférieur à l’épaisseur tôle : ce processus permet de limiter le retour élastique du bord et entraine son allongement. Du fait de cet allongement, ces pièces nécessitent des retouches manuelles systématiques pour déterminer les lignes de découpe avant tombage et ainsi obtenir une pièce convenable directement après le procédé de laminage, sans besoin de recoupe. De nombreux flans prototypés via découpe laser sont nécessaires pour déterminer les futures lignes de découpes, ce qui prend du temps et consomme de la matière.

Les collecteurs, composants du circuit thermique des moteurs, font partie de cette catégorie de pièces (cf Image 1). Les extrémités des « dents » et des « coins » de la pièce doivent être parfaitement maitrisées (tolérance de ± 0.1 mm) de façon à en assurer le montage. Grâce au nouvel élément ThickShell disponible dans AutoForm R8, Metaseval a pu drastiquement réduire la phase de mise au point des découpes sur ces pièces en simulant le laminage et en ajustant virtuellement les outils de découpe avant usinage. Ce travail est le fruit d’une collaboration entre Metaseval et AutoForm lors de la phase de test de la nouvelle version AutoForm R8.

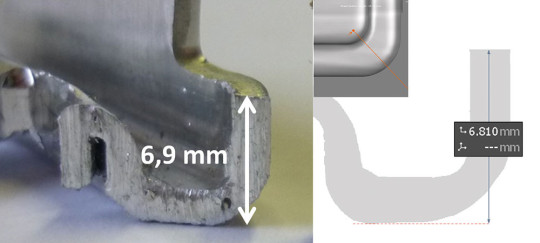

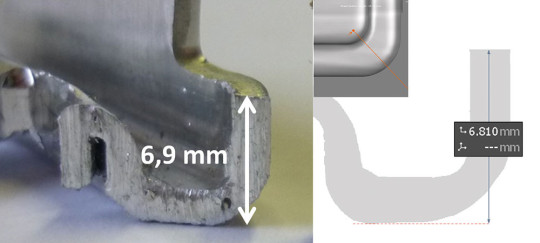

Image 2 : Corrélation entre la hauteur pièce réelle laminée et la simulation correspondante.

Image 2 : Corrélation entre la hauteur pièce réelle laminée et la simulation correspondante.

Le collecteur utilisé comme première pièce de test est celui présenté en bas de l’image 1 : c’est une pièce bien connue de Metaseval qui a permis de vérifier les résultats obtenus par AutoForm. La simulation du process a été réalisée avec AutoForm R8 en utilisant les surfaces d’outils et les données process existants. Les longueurs de bord de la pièce simulée ont été comparées à cette de la pièce réelle : la bonne corrélation de ces longueurs, notamment dans les zones sensibles comme les 4 coins de la pièce (cf Image 2) ont encouragé Metaseval à prolonger les tests sur leur site.

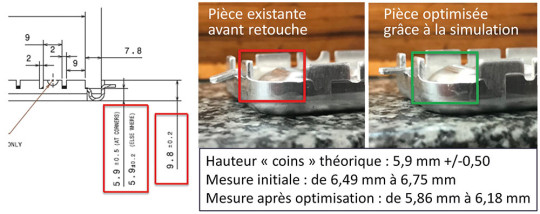

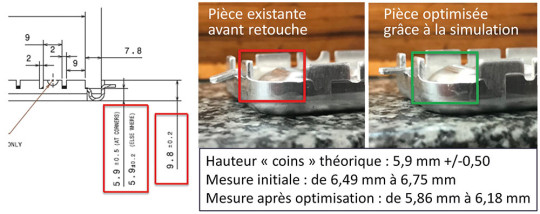

Un certain nombre de pièces ont ensuite été traitées directement par Metaseval et ont confirmé ces résultats extrêmement satisfaisants. La version AutoForm R8 a permis d’optimiser les découpes pour une pièce en cours de production qui n’avait pas été préalablement simulée, fournissant de bons résultats tant concernant la longueur finale de la pièce que la forme du bord qui ne nécessite désormais plus aucune retouche (cf Image 3).

Image 3 : Optimisation d’une pièce existante grâce à la simulation de laminage.

Image 3 : Optimisation d’une pièce existante grâce à la simulation de laminage.

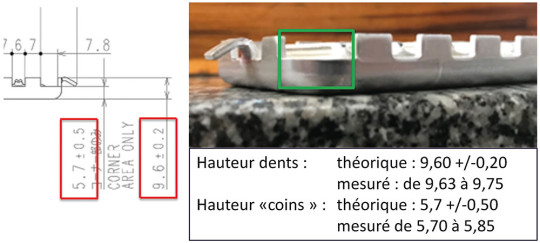

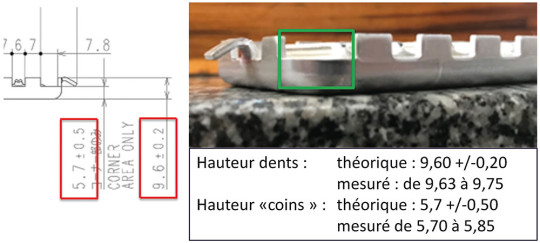

Depuis cette étude, Metaseval a appliqué cette méthode sur un nouveau projet en joignant la simulation du process complet, incluant le laminage, avec AutoForm R8 à l’utilisation du module AutoForm-Trim pour optimiser de façon automatique les lignes de découpes et obtenir la géométrie pièce souhaitée dès la fin de l’opération de laminage. Ce procédé a donné de très bons résultats avec un bord de pièce de grande qualité et dans les tolérances souhaitées (cf Image 4).

Par cette nouvelle méthode, Metaseval estime gagner en moyenne 2 boucles de mise au point des outils de découpe par famille de collecteur (découpe du flan par électroérosion, essais sur outil réel puis correction de la découpe). Ceci correspond à un gain d’environ 30 % du temps de MAP et quelques milliers d’euros par famille de collecteurs. Ces gains sont extrêmement importants pour la société qui réalise de nombreux collecteurs par an.

Image 4 : Développement d’une nouvelle pièce en prenant en compte le laminage dès le départ.

Image 4 : Développement d’une nouvelle pièce en prenant en compte le laminage dès le départ.