VISI 2017 R2, la solution spécialisée de conception de moules et d'outillages de Vero Software, offre de nombreuses améliorations de l'expérience utilisateur. Elle s'attaque également au sujet du retour élastique, difficile à maitriser, mais qui a pourtant un effet non négligeable sur la forme finale d'un composant en tôle.

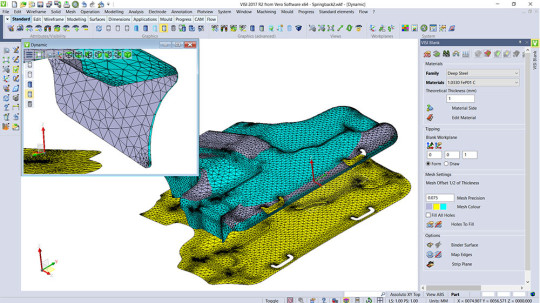

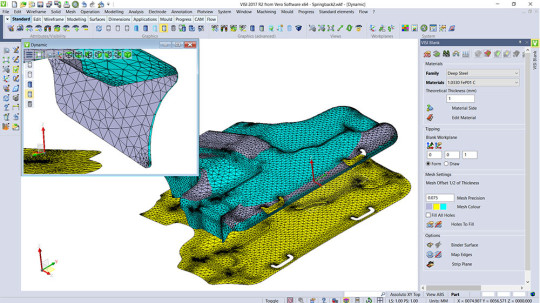

Lorsque la tôle est retirée de l'outillage, et que les forces de formages sont libérées, l'élasticité du matériau causera un effet de retour élastique du matériau. La nouvelle fonction de prédiction du retour élastique de VISI 2017 R2 va permettre de réduire les temps de mise au point en calculant le retour élastique et en faisant la compensation de celui-ci.

Le retour élastique de la tôle est pris en compte afin d'apporter les corrections nécessaires

Le retour élastique de la tôle est pris en compte afin d'apporter les corrections nécessaires

Massimo Vergerio, Responsable produit VISI, déclare : «

L'effet de retour élastique peut rendre difficile la maîtrise des dimensions finales de la pièce. Le nouvel outil de prédiction part de la pièce nominale, des données du matériau et du calcul du flan, générant un second maillage de la géométrie du produit après le retour élastique. Le concepteur peut ensuite obtenir un morphing sur la surface avec l'outil de compensation relative. Celui-ci va générer la surface compensée nécessaire, produisant les faces d'emboutissage précises nécessaires à la pièce en tôle. »

Lorsqu'un concepteur valide une pièce pour la formabilité, un nouveau mode d'analyse graphique sous-divise les résultats en 6 zones possibles qui apparaissent au cours du formage :

• Début de plissement – léger amincissement dans une direction, et compensation dans la direction opposée, avec un épaississement du matériau.

• Plissement– léger amincissement dans une direction, compensation dans la direction opposée, avec un léger épaississement du matériau, ce qui cause des plissements.

• Pression réduite – amincissement ou compression minimum dans les directions majeures ou mineures.

• Sécurité – zone en dessous de la courbe limite de formage où la rupture à peu de chances de se produire.

• Marginale – la zone entre la zone de sécurité et la zone de rupture, où le processus de formage est marginalement sécurisé.

• Rupture – zone au-dessus de la courbe limite de formage où la fission et l'amincissement localisé sont susceptibles de se produire.

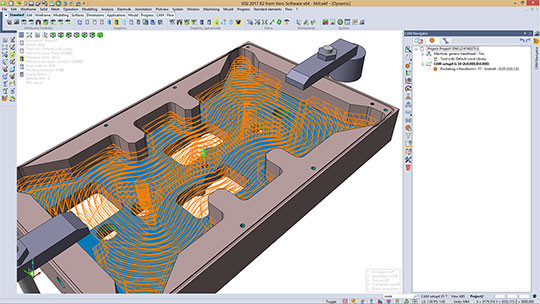

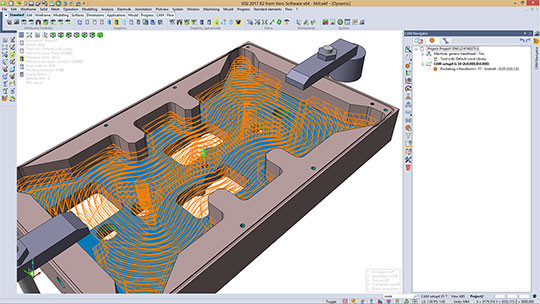

Parmi les nombreuses nouveautés et améliorations dans les modes CAO et FAO, la nouvelle stratégie d'usinage des poches 2.5 axes de VISI 2017 R2 améliore la qualité du parcours, optimise le parcours sur les poches ouvertes et permet un usinage à partir du modèle de brut. «

Lorsque le modèle de brut est défini, la nouvelle stratégie d'usinage des poches identifie les zones où il est nécessaire d'enlever la matière et adapte le parcours uniquement en fonction des besoins » explique Massimo Vergerio.

Nouvelle stratégie d'usinage des proches 2,5 axes

Nouvelle stratégie d'usinage des proches 2,5 axes

Il ajoute que l'usinage à grande vitesse peut maintenant être obtenu avec la nouvelle stratégie d'ébauche dynamique Waveform 2.5 axes (auparavant disponible en ébauche 3D), qui maintient un engagement constant de l'outil, une vitesse d'avance constante, et un parcours lissé qui évite les changements brusques de direction.

Basée sur la technologie d'usinage des poches, la nouvelle stratégie de reprise d'usinage bénéficie des mêmes améliorations et avantages. La reconnaissance des zones de matière restante en automatique est basée sur les opérations de référence. Un nouvel algorithme de brut résiduel est utilisé pour les opérations en 2D et 3D ainsi que pour la commande Brut incrémental dynamique, assurant un parcours cohérent quel que soit le type d'opération.

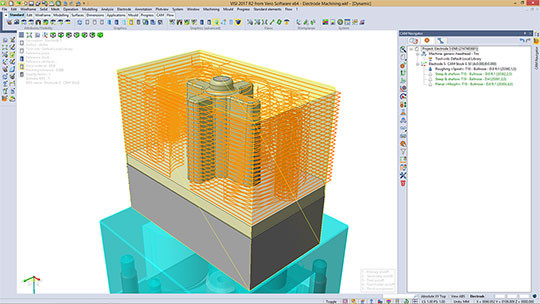

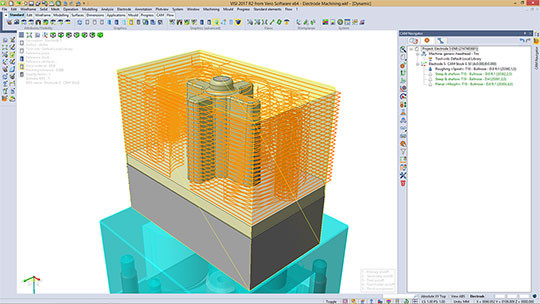

Le nouveau module d'usinage des électrodes automatise le processus de conception-fabrication des électrodes. Il bénéficie de toutes les données d'électrode ajoutées par l'opérateur pendant la phase de création de l'électrode, et élimine les risques d'erreurs de saisie. «

Ces données ne doivent pas être ajoutées de nouveau pour l'usinage. Les données de fabrication sont collectées pendant la phase de conception et automatiquement transmises aux cycles FAO » déclare Massimo Vergerio.

Quand le nombre d'électrodes à usiner est élevé, le nouveau module automatise le processus, et offre un gain de temps significatif.

Simplification du process de conception et de fabrication des électrodes

Simplification du process de conception et de fabrication des électrodes

Les autres améliorations de VISI 2017 R2 comprennent :

• Un nouveau launcher ; une fenêtre de lancement personnalisable, donnant accès à toute la suite d'applications VISI. Celui-ci présente des zones dédiées aux fonctions les plus communément utilisées pouvant être ajoutées par glisser-déposer, ainsi que des espaces pour les réseaux sociaux.

• Une interface utilisateur améliorée avec des barres d'outils de haute qualité pour le support des moniteurs 4K.

• Un module électroérosion par fil amélioré.

• Des interfaces CAO mises à jour pour le support des derniers formats de géométrie.