L’allégement joue un rôle important dans l’industrie automobile, particulièrement en termes de réduction de consommation de carburant et d’émission de CO2.

Aujourd’hui, dans l’ingénierie de la caisse automobile, les matériaux les plus utilisés sont les aciers à haute et très haute limite élastique ainsi que l’aluminium. Ces matériaux permettent aux constructeurs de concevoir des véhicules plus légers tout en répondant aux critères de sécurité de plus en plus stricts. Cependant, l’utilisation de ces matériaux génère de nouveaux challenges, et pour chaque pièce automobile emboutie le matériau choisi doit être en accord total avec les prérequis spécifiques de la pièce.

Alors que des aciers à très haute limite élastique, ou THLE, sont utilisés très largement pour les caisses en blanc, des aciers légers et résistants à l’indentation sont employés pour les panneaux extérieurs. La formabilité des THLE est considérée insuffisante pour les panneaux extérieurs sertis des ouvrants. Cela limite le développement de concepts de styles utilisant des aciers légers. Récemment, l’« Auto/Steel Partnership » (USA) a réalisé un projet appelé « Sertissage d’une Tôle Mince en Acier à Très Haute Limite Elastique (THLE) », ciblant le sertissage de tôle de faible épaisseur afin de favoriser l’allégement. Le but de cette étude était de démontrer qu’un acier THLE est un matériau viable pour des panneaux extérieurs d’un véhicule automobile. AutoForm a participé à ce projet en fournissant son logiciel AutoForm-HemPlannerplus, qui permet une conception et une optimisation faciles de l’opération de sertissage.

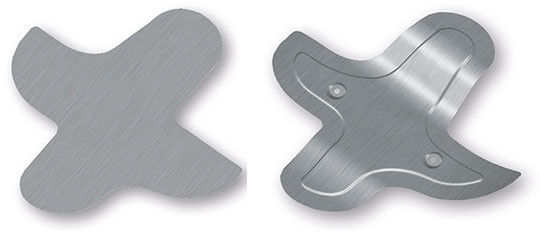

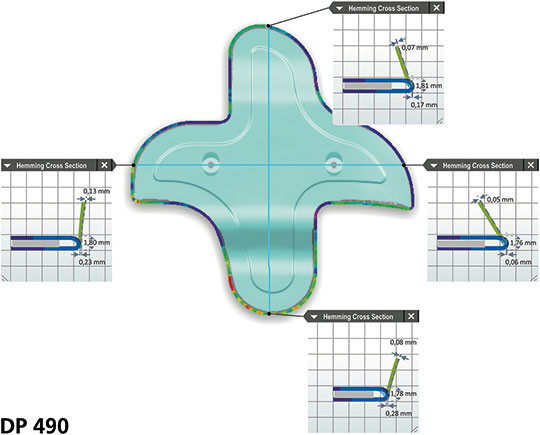

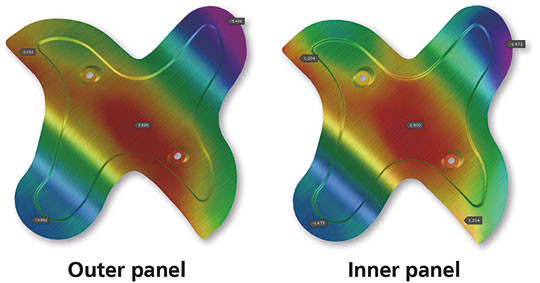

Panneaux plats conçus spécifiquement (Image 1 : Source Autoform)

Panneaux plats conçus spécifiquement (Image 1 : Source Autoform)Objectifs du projet

Créé en 1987, « Auto/Steel Partnership » est un consortium d’entreprises automobiles Nord-Américaines et du « Steel Market Development Institute’s Automotive Application Council ». Ce partenariat exploite les ressources des industriels automobiles et des aciéristes afin de réaliser des recherches, des validations, et d’éduquer, dans le but d’aider les constructeurs automobiles à améliorer la sécurité des véhicules, à relancer l’économie, et à améliorer le design et la production. Ce projet mondial apporte de nouvelles idées concernant l’utilisation efficace des THLE dans l’industrie automobile.

Dans un premier temps, l’équipe chargée du projet a défini ses principaux objectifs. Giovanni Costa, leader du projet pour l’équipe A/SP Sertissage d’une tôle mince THLE et spécialiste sertissage chez FCA US LLS, déclare : «

nous avons rejoint ce projet avec grand intérêt et enthousiasme. Pour nous, en tant qu’équipe, il était primordial de définir des objectifs précis. L’enjeu principal étant de démontrer qu’une tôle mince THLE peut être sertie correctement et selon des formes classiques utilisées dans l’assemblage des ouvrants automobiles. De plus, nous voulions démontrer que l’on pouvait obtenir des résultats fiables en utilisant une tôle mince en THLE, grâce à un logiciel approprié simulant avec précision le process de sertissage. » Il ajoute : «

La précision de l’opération de sertissage est très importante puisqu’elle affecte l’aspect et la qualité de la surface du panneau. Notre équipe au sein d’ « Auto/Steel Partnership » a choisi le logiciel d’AutoForm, AutoForm-HemPlannerplus pour ce projet. Avec AutoForm-HemPlannerplus, l’opération de sertissage peut être simulée efficacement et les défauts typiques qui apparaissent au cours de l’opération de sertissage peuvent être éliminés. »

Choix du Matériau

Les aciéristes participant à ce projet ont fourni 3 aciers THLE afin d’étudier leur usage pour la production de panneaux extérieurs d’une qualité acceptable. Les matériaux utilisés et leur épaisseur étaient BH 280 ép. 0.55mm, BH 440 ép. 0.55mm et DP 490 ép. 0.50mm. Dans les trois cas, le panneau intérieur utilisé était fabriqué à partir d’un acier doux DC04 ép. 0.7mm. L’acier DC04 est une qualité classique pour l’emboutissage, et est inclus dans la base de données matériaux d’AutoForm. Les aciers utilisés pour ce projet ont été spécifiquement développés par les fabricants d’aciers pour cette occasion ; il était donc essentiel que la simulation reflète la performance exacte de ces aciers. De ce fait, les fournisseurs d’acier ont fourni les données expérimentales d’essais de traction ayant permis d’identifier les lois élasto-plastiques des matériaux testés, afin de représenter leur comportement réel.

Trois nuances d’aciers THLE ont été utilisées pour emboutir des panneaux tests de 18’’x18” ; ces panneaux aux formes et contours spécifiques pouvaient générer de nombreux problèmes apparaissant sur les panneaux d’ouvrants au cours d’une opération de sertissage (Image 1). Ces panneaux tests nouvellement développés ont été sertis et assemblés, puis évalués selon différents critères de rupture. Ensuite, les résultats du test ont été comparés aux résultats de la simulation obtenus grâce à AutoFormplus R6 afin de vérifier la cohérence de la démarche.

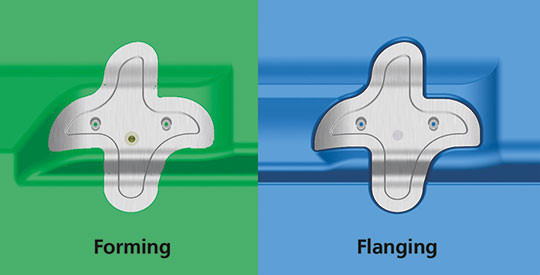

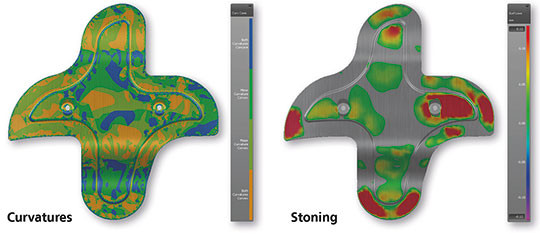

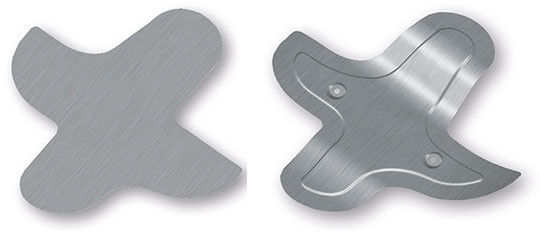

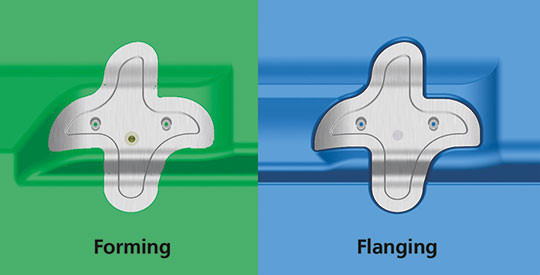

Opérations d’emboutissage et de tombage (Image 2 : Source Autoform)

Opérations d’emboutissage et de tombage (Image 2 : Source Autoform)Process de Formage

Le process d’emboutissage a été simulé avec AutoFormplus R6.

Une évaluation de la formabilité a ensuite été réalisée permettant ainsi un retour d’information exact sur les problèmes de qualité courants en emboutissage, tels que les risques de rupture au niveau de la pliure au cours du sertissage, l’amincissement excessif, mais aussi les plis éventuels. L’analyse des panneaux extérieurs a révélé quelques problèmes de formabilité mineurs en termes d’amincissement, mais toujours dans une marge de tolérance acceptable. La formabilité des panneaux intérieurs n’a révélé aucun problème.

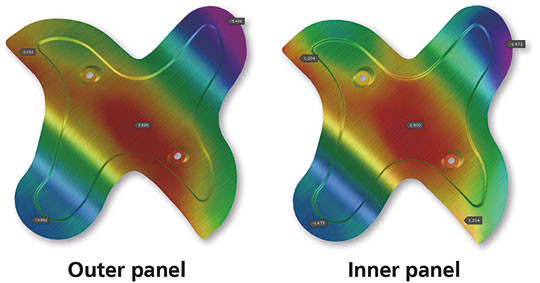

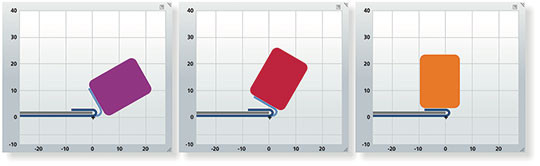

Evaluation du retour élastique des panneaux extérieurs (déviation de 2mm à 5mm) et intérieur (déviation de 1mm à 3mm) - (Image 3 : Source Autoform)

Evaluation du retour élastique des panneaux extérieurs (déviation de 2mm à 5mm) et intérieur (déviation de 1mm à 3mm) - (Image 3 : Source Autoform)Retour Elastique

Les pièces embouties avec des aciers THLE sont plus affectées par l’effet du retour élastique que les pièces embouties avec des aciers conventionnels. De ce fait, une attention plus particulière a été portée sur l’analyse du retour élastique des panneaux intérieurs et extérieurs. Les résultats de calcul du retour élastique de ces panneaux sont représentés sur l’Image 3. Les tendances étaient très similaires pour chaque acier THLE testé. Pour les trois matériaux, la déviation effective du retour élastique des panneaux extérieurs après emboutissage variait de 2mm à 5mm ; mesures parfaitement corrélées par la simulation. Simultanément, la déviation du panneau intérieur variait de 1mm à 3mm, et était elle aussi bien simulée par le logiciel AutoForm. Dans les deux cas, aucune compensation de retour élastique n’a été appliquée.

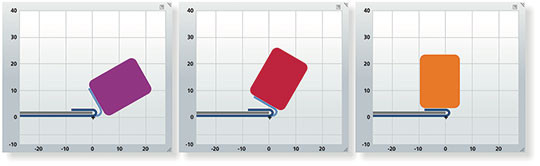

Process de sertissage à molette (Image 4 : Source Autoform)

Process de sertissage à molette (Image 4 : Source Autoform)Sertissage

Un des principaux aspects de ce projet était de prouver que les matériaux THLE pouvaient être formés et sertis. Puisque les panneaux d’ouvrants extérieurs sont visibles, ils sont examinés avec grand soins afin de détecter le moindre défaut d’aspect causé par les process de formage et de sertissage. Ces pièces jouent un rôle important dans l’industrie automobile puisqu’elles attirent le regard des clients potentiels. La qualité des pièces et leur finition parfaite sont bien sûr essentielles pour les voitures de luxe produites en petits nombres, mais elles sont également des facteurs dominants pour les modèles de moyenne gamme, produits en masse. L’aspect ainsi que les réductions de coût matière ont aussi un grand impact sur les modèles d’entrée de gamme, où des réductions importantes de coûts peuvent être réalisées sur chaque gramme de matériau économisé.

L’opération de sertissage a été réalisée avec AutoFormplus R6. Un process de sertissage à molette robotisé a été utilisé pour cette solution. Pour ce type de sertissage, un robot industriel est utilisé afin de guider la molette de sertissage et d’amener le bord ouvert en position fermée sertie (Image 4). Le sertissage à molette est une solution très flexible et les coûts d’outillage sont considérablement bas par rapport au sertissage table ouverte, surtout lors d’une production de modèles de véhicules différents.

Trois passes de molette, angle de 60°, angle de 30° et dernière passe (Image 5 : Source Autoform)

Trois passes de molette, angle de 60°, angle de 30° et dernière passe (Image 5 : Source Autoform)

AutoForm-HemPlannerplus permet deux types d’utilisation : le sertissage rapide et le sertissage avancé. Le sertissage rapide est utilisé dans les phases amont du développement produit et de la planification de production, lorsque le plan méthode emboutissage et les opérations de formage ne sont pas encore disponibles. Le sertissage avancé est utilisé en ingénierie process avancée, lorsque la définition détaillée d’un nouveau produit et les opérations de formage sont uniquement disponibles au niveau du design. La précision des résultats de simulation est accrue lorsqu’on tient compte de l’historique de la déformation du matériau, accumulée au cours des précédentes opérations de formage. A ce propos, M. Costa explique : «

Les options proposées par AutoForm-HemPlannerplus correspondent parfaitement aux besoins de ce projet. Le sertissage avancé a été utilisé pour valider le concept de sertissage choisi, c’est-à-dire, valider la conception, vérifier que l’opération de sertissage ne provoquerait pas de déformations de surface ou ne serait pas susceptible de provoquer une rupture à la pliure de la tôle. Le logiciel a permis de valider le chemin de la molette afin d’évaluer les défauts de sertissage potentiels ainsi que le retour élastique complet de l’ensemble. »

Les deux panneaux, extérieur et intérieur, ont été importés avec leur historique de formage complet, incluant l’amincissement et l’épaississement, les déformations et les contraintes, et la déformation de retour élastique avant l’opération de sertissage. Le process de sertissage simulé par AutoFormplus R6 consiste en trois passes de molette ; la première avec un angle ouvert de 60°, la seconde avec un angle ouvert de 30° et la dernière passe pour fermer l’angle de la tôle (Image 5).

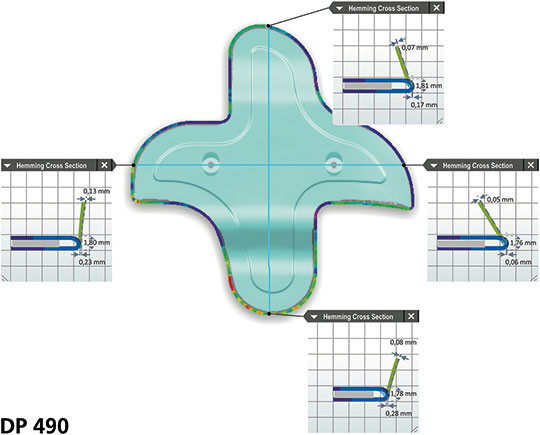

Evaluation des défauts de sertissage – résultats similaires pour les trois matériaux testés (Image 6 : Source Autoform)

Evaluation des défauts de sertissage – résultats similaires pour les trois matériaux testés (Image 6 : Source Autoform)

Les déformations matériaux qui surviennent au cours du process de sertissage peuvent entraîner des variations dimensionnelles et d’autres types de défauts tels les ruptures, les plis en bord de tôle, la superposition de matière dans les angles, et les défauts d’enroulement. Les résultats de simulations réalisées avec AutoForm-HemPlannerplus montrent ces défauts d’enroulement et l’épaisseur du serti (Image 6). Ces valeurs étaient similaires pour les trois aciers THLE testés. Des problèmes typiques ont été identifiés dans les zones où ils étaient attendus. Des plis apparaissent à l’extérieur des angles où le flux de matière à tendance à entrer en compression. L’intérieur des angles, où le bord serti est étiré, a tendance à casser. AutoFormplus R6 a détecté précisément ces effets, en bonne corrélation avec les pièces réelles testées en sertissage.

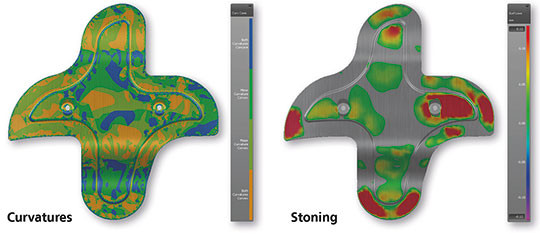

Evaluation de la qualité de surface (Image 7 : Source Autoform)

Evaluation de la qualité de surface (Image 7 : Source Autoform)

Défaut d’Aspect

Les défauts d’aspects des panneaux assemblés peuvent être facilement détectés grâce à AutoFormplus R6. L’Image 7 montre différentes courbures du panneau et un pierrage numérique qui permet de visualiser facilement les imperfections de la surface. Cette méthode imite le mouvement de va et vient de la pierre sur un panneau extérieur embouti.

Evaluation Dimensionnelle

Tous les panneaux ont été scannés à la lumière blanche avant d’être sertis, et cette procédure a été répétée sur les ensembles après le sertissage. Ensuite, les scans d’avant et après sertissage ont été comparés aux simulations du logiciel AutoForm. Les variations de dimension, le retour élastique ou d’autres problèmes qui auraient pu survenir après l’opération de sertissage ont été analysés. Les ensembles ont été inspectés visuellement à la recherche de ruptures, amincissements, compression ou tout autre défaut d’aspect.

Conclusion

Ce projet a démontré qu’une tôle mince en acier THLE peut être sertie avec succès pour des panneaux extérieurs d’ouvrants, et ainsi être une option viable pour réduire le poids de ces pièces.

Le sertissage d’une tôle mince en acier THLE pour des panneaux extérieurs n’a pas provoqué de distorsions dimensionnelles au-delà de ce qui est typique lors de sertissage des panneaux en acier doux, avec des épaisseurs communément utilisées pour les ensembles d’ouvrants automobiles.

« Les résultats obtenus par l’équipe de sertissage étaient exceptionnels et le logiciel AutoFormplus R6 s’étant aligné sur nos résultats réels, il s’est avéré un outil précieux pour le développement produit amont. Ce projet dépasse les frontières de l’implémentation des aciers THLE classiques et donne de nouvelles idées concernant leur utilisation pour les ensembles sertis des ouvrants automobiles », déclare Giovanni Costa. « Nous avons amené le sertissage à un niveau supérieur ; et l’avons prouvé avec des mesures et des simulations. Nous sommes satisfaits de voir que les aciers THLE peuvent être utilisés avec succès dans ce domaine difficile qu’est celui des panneaux extérieurs d’ouvrants, et nous sommes confiants que son application future apportera des bénéfices tangibles dans les solutions de réduction de poids allant jusqu’à 30%, dans la construction automobile. »