Selon l'International Council of Clean Transportation, les véhicules plus légers émettent moins de CO2. Il incombe aux constructeurs automobiles de produire des pièces plus légères, mais malgré l'utilisation de métaux plus légers comme l'aluminium, les aciers inoxydables plus lourds, la fonte et l'acier forgé restent très prisés. Pour que ces pièces plus lourdes deviennent plus légères, il faut les usiner avec des tolérances plus serrées et des conceptions plus complexes, mais cela nécessite une « touche de légèreté ». Sangram Dash, responsable d'application produit pour le fraisage indexable chez Sandvik Coromant, explique dans cet article pourquoi la fraise CoroMill® MF80, plus légère et permettant de travailler plus près de la surface, rend le fraisage d'épaulements et le dressage plus économiques.

Dans son rapport Fact Sheet: Europe, l'International Council of Clean Transportation indique que : «

En raison de la corrélation directe entre le poids et la masse, plus un véhicule est lourd, plus sa consommation de carburant et ses émissions de CO2 sont élevées. Par conséquent, réduire la masse d'un véhicule est un moyen efficace d'en réduire les émissions. »

L'un des moyens privilégiés pour y parvenir est l'allègement, qui consiste à construire des voitures et des camions moins lourds afin de réduire la consommation de carburant et d'améliorer la maniabilité. Le rapport de McKinsey & Company, intitulé Lightweight, heavy impact, calcule que « les mesures d'allègement peuvent contribuer à réduire les émissions de CO2 dans une certaine mesure (réduction d'environ 0.08 g de CO2 par kilogramme économisé). » Cette étude précise également : « Si un équipementier parvient à réduire le poids du véhicule de 100 kg, il économise environ 8.5 g de CO2 aux 100 km »

Cet exemple illustre comment l'allègement peut améliorer les performances d'un véhicule. Toutefois, si les équipementiers adoptent des matériaux plus légers comme l'aluminium pour y parvenir, il ne suffit pas uniquement de choisir le matériau le moins lourd. Les matériaux les plus utilisés pour la fabrication de pièces automobiles, tels que l'acier forgé, le cobalt-chrome, l'Inconel ou la fonte grise et nodulaire, sont encore très répandus, même s'ils pèsent plus lourd que l'aluminium et le magnésium.

Les constructeurs doivent plutôt faire en sorte que ces métaux « lourds » deviennent une alternative légère et solide aux métaux plus légers. Cela implique de produire des pièces de forme quasi-nette sur la base de conceptions plus complexes. De plus, la plupart de ces conceptions exigent une action de coupe plus légère afin de minimiser l'impact sur l'outil et de s'assurer que la pièce conserve sa forme.

Les équipementiers doivent relever le défi de produire ces pièces plus complexes avec la plus haute qualité et une productivité élevée. Mais, comment y parvenir tout en respectant les réglementations sur les émissions et en maintenant un faible coût par pièce ? La réponse réside dans des solutions d'outillage plus fiables, plus précises et plus productives.

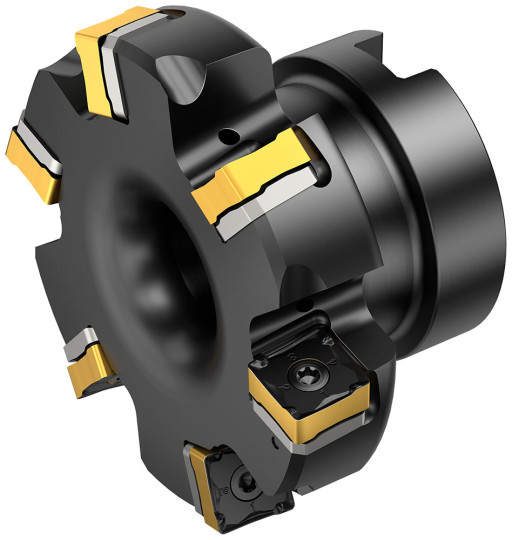

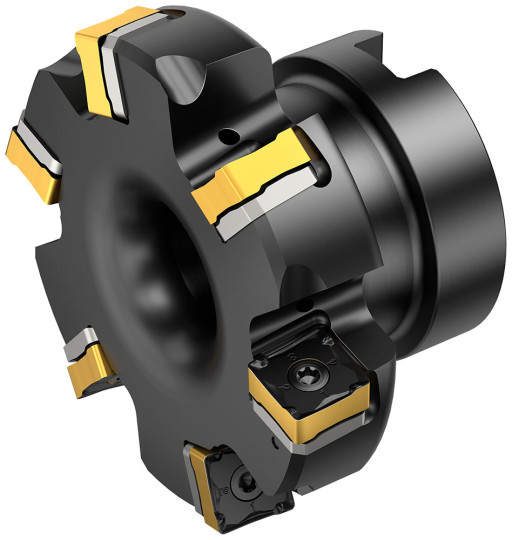

CoroMill® MF80 de Sandvik Coromant est conçue pour les applications de fraisage automobile dans les matières ISO K et ISO P

CoroMill® MF80 de Sandvik Coromant est conçue pour les applications de fraisage automobile dans les matières ISO K et ISO PLe bon angle

Les constructeurs automobiles doivent s'efforcer de surpasser la concurrence lorsqu'ils usinent des pièces plus complexes, de forme quasi-nette, à partir de matières ISO-P résistantes. Pour cela, ils doivent choisir le bon outil de coupe. Par exemple, les outils de coupe avec des angles d'attaque de 90 degrés génèrent des forces de coupe radiales et, surtout, transfèrent davantage d'énergie de coupe vers l'extérieur de la pièce. Cette solution est particulièrement indiquée pour l'usinage de pièces aux parois plus fines ou aux formes quasi-nettes.

Cela nous amène au fraisage d'épaulements, une application de fraisage basique mais polyvalente recommandée lorsqu'il est nécessaire de produire plusieurs types de pièces et d'enlever rapidement de grandes quantités de matériau. Avec le fraisage d'épaulements, l'outil crée simultanément un surface plane et une surface d'épaulement. C'est pourquoi, on privilégie un angle d'attaque de 90 degrés. D'autres angles peuvent être utilisés, et le sont, en fonction de l'application, mais il est essentiel d'utiliser le bon angle afin d'éviter les décalages indésirables entre la fraise et la pièce.

Il existe sur le marché un certain nombre de plaquettes de fraisage d'épaulements conçues pour un angle de fraisage proche de 90 degrés. En général, ces plaquettes ont huit arêtes – quatre à l'avant et quatre à l'arrière pour produire simultanément l'épaulement et la surface plane – ou six dans certains cas. Néanmoins, les spécialistes de l'outillage Sandvik Coromant ont estimé qu'un nouveau concept de fraisage d'épaulements était possible, un concept qui apporterait une plus grande productivité, des avantages en termes de durée de vie de l'outil et des avantages économiques pour les clients.

Ils ont ainsi conçu la fraise CoroMill MF80, destinée aux applications de fraisage automobile dans les matières ISO-K et ISO-P. Les plaquettes de ce programme possèdent huit arêtes de coupe, une protection anti-copeau et une microgéométrie optimisée pour une sécurité accrue et une meilleure évacuation des copeaux, ainsi qu'une arête de Wiper pour un état de surface de grande qualité. L'arête de coupe est inclinée pour couper en douceur sans forces importantes pendant l'action de coupe, ce qui en fait une solution idéale pour les pièces à paroi mince et les montages machine peu stables. Basé sur la même technologie que la fraise CoroMill 345, ce nouveau concept présente un corps de fraise 40 % plus léger avec protection de cale-support et un grand nombre de plaquettes pour un usinage sûr et stable, même dans les applications avec de grandes longueurs de porte-à-faux sujettes aux vibrations.

L'angle d'approche de 89.5 degrés permet à la fraise polygonale de travailler plus près du bridage. L'angle de près de 90 degrés réduit également les forces axiales pour améliorer le fraisage sur les pièces à paroi mince et les bridages faibles, sans vibration ni cliquetis. Cela améliore non seulement le taux d'utilisation de la machine, mais garantit aussi une plus longue durée de vie avec moins de rebuts.

Le fraisage d'épaulements est une application de fraisage basique mais polyvalente, recommandée pour la production de plusieurs types de pièces

Le fraisage d'épaulements est une application de fraisage basique mais polyvalente, recommandée pour la production de plusieurs types de piècesEssais de performance

Les performances de CoroMill MF80 ont été comparées à celles de fraises concurrentes lors de l'usinage des matières ISO K et ISO P. Examinons tout d'abord l'essai de performance dans ISO-K, dans lequel l'outil concurrent et CoroMill MF80 ont été utilisés chacun dans une application d'ébauche, pour produire des porteurs et des supports à partir d'une pièce en fonte à graphite sphéroïdal ISO-K (GJS400/K3.1.C.UT).

Chaque fraise a été utilisée avec les mêmes données de coupe, c'est-à-dire une vitesse de broche (n) de 1 000 tours par minute (tr/min), une vitesse de coupe (vc) de 250 mètres par minute (m/min) et une avance de table (vf) de 1 200 millimètres par minute (mm/min). Chaque fraise a été utilisée avec une profondeur de coupe radiale (ae) de 20 à 80 mm et une profondeur de coupe axiale (ap) de 2 à 3 mm. L'avance par dent (fz) était légèrement différente, 0.24 mm pour la fraise concurrente et 0.3 mm pour la CoroMill MF80.

En définitive, la fraise du concurrent a produit dix pièces en 55 minutes avant de montrer des signes d'usure. CoroMill® MF80, en revanche, a fonctionné pendant 82 minutes et a produit 15 pièces dans ce même temps. La fraise de Sandvik Coromant a permis au client d'augmenter de 54 % la durée de vie de son outil.

Dans un autre cas, CoroMill MF80 a été comparée à une fraise concurrente dans une application de fraisage d'épaulements brut pour produire des pièces de pompe et de vanne à partir d'une pièce en acier au carbone ISO P (DIN 1.0619). Là encore, les fraises ont été utilisées avec des conditions de coupe identiques ― un n de 500 tr/min, une vc de 125 m/mm, une ae de 15/50 mm et une ap de 5 mm et une fz de 0.15 mm ― à une exception près, la vf. La fraise concurrente a été utilisée à 375 mm/min et la CoroMill® MF80 à 600 mm/min.

Dans ce cas, la fraise concurrente a produit neuf pièces tandis que CoroMill® MF80 en a produit 15, une hausse de la productivité de 60 %. En ce qui concerne la durée de vie de l'outil, après 40 minutes d'usinage, seule une usure par écaillage était visible sur CoroMill® MF80 et la fraise a permis d'augmenter la durée de vie de l'outil de 67 %. Pour le client, l'avantage n'est pas négligeable : la protection de cale-support et le nombre élevé d'arêtes de plaquettes peuvent réduire le coût par pièce en ébauche et fraisage d'épaulements. De tels procédés seront essentiels pour aider les constructeurs à produire des véhicules qui répondent aux réglementations strictes en matière d'émissions de CO2, tout en maintenant un coût par pièce inférieur.