Pour la technologie fusion laser sur lit de poudre, Prima Additive présente la Print Green 150, une solution basée sur la plateforme 150, avec une zone de travail cylindrique de 150 x 160 mm. La machine est équipée d'un laser vert de 200 W, idéal pour atteindre d'excellents niveaux de qualité et de répétabilité dans le traitement de matériaux hautement réfléchissants tels que le cuivre pur. Le laser vert sur les matériaux réfléchissants résout en effet les principaux problèmes d'absorption, de stabilité du processus et de faible efficacité qui surviennent normalement lorsque ces alliages sont traités avec des lasers infrarouges. Les développements de Prima Additive sur l'utilisation des lasers verts ont conduit à d'excellents résultats sur le cuivre pur, avec des densités supérieures à 99,9%.

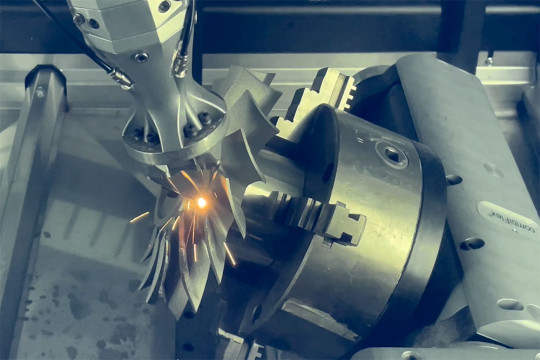

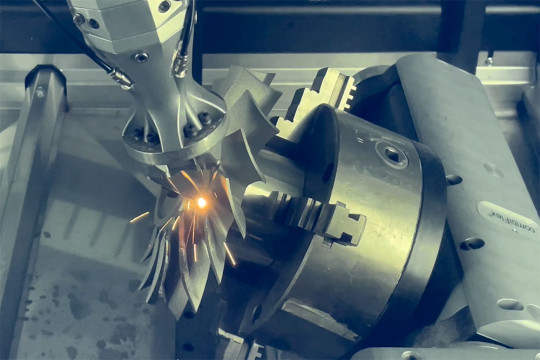

Pour la technologie de dépôt par énergie directe, la nouvelle cellule robotisée de traitement laser IANUS est présentée à Formnext. Dotée d'une zone de travail de 1600 x 1200 x 700 mm, cette solution se distingue par sa capacité à être configurée pour différents processus. En effet, en plus de la tête pour le dépôt direct à base de poudre, il est possible de configurer la machine pour le dépôt à énergie directe à base de fil métallique ou pour d'autres procédés laser tels que le soudage à distance ou la trempe laser. La machine est conçue de manière à offrir la possibilité de configurations multiples avec plus d'un procédé laser, grâce à une tête rapidement interchangeable. Le nom choisi pour le nouveau produit dérive de la mythologie romaine : Ianus est le dieu des commencements et de la dualité avec deux visages, tout comme la nouvelle cellule robotisée marque une innovation importante dans la technologie additive et peut être équipée pour deux processus laser différents.

La cellule DED Ianus de Prima Additive en action

La cellule DED Ianus de Prima Additive en action

Ce système présente une série de solutions fonctionnelles pour son inclusion dans l'usine du futur. En effet, il a été développé par Prima Additive en collaboration avec Siemens, une entreprise leader dans l'automatisation et la numérisation avec des compétences spécifiques dans le domaine de la robotique et de la fabrication additive. L'intégration entre les technologies de Siemens et celles de Prima Additive se traduit, tout d'abord, par l'intégration du bras robotique et de la CNC, à travers la fonctionnalité Sinumerik Run MyRobot / Direct Control. Grâce à cette fonctionnalité, l'utilisateur de la machine pourra s'interfacer avec la cellule robotique en utilisant un seul pupitre de commande mais surtout, il pourra effectuer le mouvement et la programmation du robot en utilisant les instructions typiques d'une machine-outil, le dispensant ainsi de connaître un langage de programmation supplémentaire spécifique aux robots. L'utilisation intégrée de la chaîne CAO-FAO-CNC, rendue possible grâce à la plate-forme NX et à la commande numérique Sinumerik One, est complétée par l'intégration de solutions numériques et de gestion des données.

Cette solution, basée sur l'écosystème ouvert MindSphere, implique l'utilisation des Apps Siemens qui permettent de visualiser, gérer et optimiser la production, comme Manage MyMachine, et des systèmes de surveillance et de contrôle à distance, comme Manage MyMachine / Remote. Pour compléter cette offre numérique, on trouve quelques applications spécifiques, capables de gérer des données à haute fréquence, basées sur la plateforme Industrial Edge for Machine Tools de Siemens.

Pour exploiter pleinement le potentiel de Sinumerik One, le choix a été d'utiliser le logiciel Create MyVirtual Machine, un outil clé mis à disposition par le portefeuille numérique de Siemens. Ce logiciel est en effet capable de générer un véritable jumeau numérique du système et s'est avéré extrêmement utile pour faciliter le travail d'ingénierie dans les différentes phases de développement et d'optimisation de la machine, permettant également une réduction considérable du temps de mise sur le marché.

Toutes les solutions Prima Additive présentées à Formnext sont fabriquées en Italie et s'appuient sur la profonde expérience du groupe Prima Industrie en matière de traitement laser et d'automatisation. Cela se traduit par un haut niveau technologique et de qualité et un avantage important à une époque où les chaînes d'approvisionnement sont un facteur de plus en plus critique pour les fabricants.

La force de Prima Additive ne réside pas seulement dans les machines, mais aussi dans sa capacité à guider les clients tout au long du processus d'adoption de la fabrication additive. Les experts de Prima Additive seront disponibles sur le stand pour conseiller tous ceux qui veulent en savoir plus sur cette technologie, les aider à comprendre comment combiner au mieux la fabrication additive métallique avec les technologies mécaniques traditionnelles, identifier les moyens les plus efficaces de produire leurs composants et découvrir tous les secrets de cette technologie pour en tirer le meilleur parti.

En accord avec ce principe, une autre grande nouvelle pour Prima Additive est la nouvelle plateforme "Prima Additive Marketplace", qui représente l'un des efforts de l'entreprise turinoise dans le sens de la réduction des barrières à l'entrée de la fabrication additive métallique, tout en rendant la production de plus en plus numérisée. Grâce à cette plateforme, accessible sur https://marketplace.primaadditive.com et créée en collaboration avec Morphica, la PME italienne innovante qui fournit des services d'impression 3D, il sera possible de demander la création de composants métalliques, à partir d'un fichier 3D.

Prima Additive Marketplace s'appuie sur la capacité de production de Prima Open Additive Labs, le réseau d'entreprises, d'universités et de centres de recherche qui fournissent un support sur la fabrication additive, et des clients de Prima Additive pour fournir un service de production à la demande, qui peut rendre la fabrication additive métallique accessible même aux entreprises qui n'ont pas la possibilité ou les volumes nécessaires pour avoir leur propre système.

En plus de la possibilité de demander directement l'impression du composant, sur la plate-forme il est également possible d'obtenir une consultation dédiée, fonctionnelle à la réalisation d'une étude d'application, avec laquelle explorer le potentiel de la fabrication additive sur le cas spécifique du client, en analysant les opportunités d'ingénierie de son composant et en identifiant les principaux avantages et les éventuelles critiques.

Print Green 150 utilise la technologie de fusion laser sur lit de poudre

Print Green 150 utilise la technologie de fusion laser sur lit de poudre