Les constructeurs de machines et les éditeurs de logiciels travaillent d’arrache-pied pour fournir aux utilisateurs une solution plus productive, moins aléatoire et plus conviviale des pièces. Objectif : automatiser la chaîne de A à Z.

Formnext 2018 : 60% d'augmentation du nombre de visiteurs par rapport à la précédente édition

Formnext 2018 : 60% d'augmentation du nombre de visiteurs par rapport à la précédente édition

L’effervescence était à son comble à formnext 2017, le salon phare de la fabrication additive qui a rassemblé près de 21 500 visitateurs du 14 au 17 novembre dans les halls d’exposition de Francfort (Allemagne). Soit une augmentation de 60% par rapport à formnext 2016, ce qui démontre l’intérêt croissant des entreprises pour cette technologie d’avant-garde. Les aficionados de la fabrication additive n’ont pas été déçus et ne sont pas partis, à coup sûr, les mains vides. Quelques 470 exposants venus de 33 pays, le double par rapport à l’édition précédente, ont présenté leurs derniers nouveautés dans ce domaine entré de plein pied dans l’ère industrielle. En effet, les fournisseurs utilisent tous les leviers technologiques pour répondre aux besoins des utilisateurs : machines, logiciels et matériaux connaissent un développement accéléré pour réduire le temps et les coûts, tout en améliorant sensiblement la qualité des pièces fabriquées.

L’évolution d’EOS, un des principaux acteurs du marché, illustre cette quête de productivité, d’efficacité économique et de précision de fabrication. L'entreprise affiche des chiffres qui se passent de commentaire et qui démontrent la croissance de ce marché : elle compte aujourd'hui des clients dans 65 pays et son chiffre d'affaires a atteint 345 millions d'euros en 2016/2017. Soit une hausse de 10 % par rapport à l'exercice fiscal précédent (2015/2016). Sur cette même période, EOS a livré environ 450 systèmes dans le monde. Le parc installé à l'international s'élève désormais à environ 3 000 unités, reparties entre approximativement 51 % de technologie polymère et 49 % de technologie métal. Par ailleurs, EOS enregistre une augmentation continue des applications métalliques, notamment destinées à la production en série, comme en témoignent les 94 systèmes métal EOS M 4 installés à ce jour. Pour atteindre les objectifs et pouvoir proposer aux utilisateurs une véritable solution industrielle, le constructeur allemand s’est allié avec le fabricant de machines-outils GF Machining Solutions. «

Notre système de fabrication métallique modulaire M400-4 dispose de quatre lasers de 400 W, ce qui offre aux utilisateurs une puissance quatre fois supérieure à la machine M 290 », explique Frédéric Verlon, Responsable des grands comptes aéronautiques d’EOS. «

L’utilisateur peut fabriquer autant de pieces qu'il le veut, dans la mesure où cela rentre dans le volume utile de fabrication de 400 mm x 400 mm x 400 mm et la machine dispose de plusieurs modules (alimentation de la poudre, chariot de transport, contrôle de l’atmosphère dans l’enceinte de fabrication, etc.). » Pour le spécialiste d’EOS, «

l’intégration dans l’environnement industriel d’un système de fabrication additive est essentiel pour la réussite d’une application. Il faut savoir que le coût de la réalisation d’une pièce ne représente que 30 % du coût total, le reste étant affecté aux opérations supplémentaires », précise l’expert. Responsable applications et conseil au niveau mondial chez EOS, Güngör Kara détaille le parcours gagnant. «

Nous avons appris, à partir de plus de 300 projets de consulting, que quasiment toutes les sociétés qui mettent en œuvre la fabrication additive passent par quatre étapes de transformation. A savoir : filtrage du portefeuille de composants et identification des applications adéquates pour la FA ; lancement de la conception pour la FA et itérations de conception et développement de l'application ; augmentation de la production FA ; certification et montée en capacité d'une chaîne de production FA efficace. » La quête permanente de la productivité et de la capacité à fabriquer des pièces de grandes dimensions, donne lieu à des innovations intéressantes qui trouvent leur inspiration dans l’usinage classique.

EOS mise également sur les possibilités d'évolution et d'automatisation de ses machines avec les modules partagés entre plusieurs stations de fabrication additive

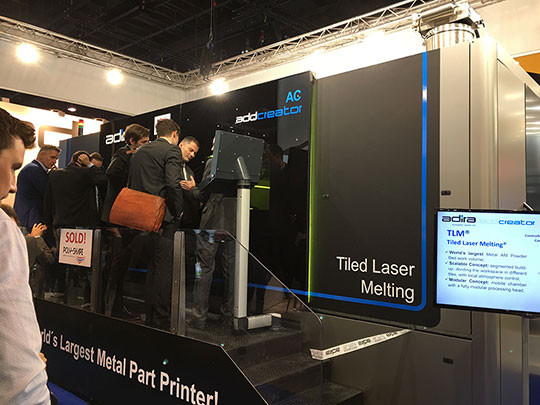

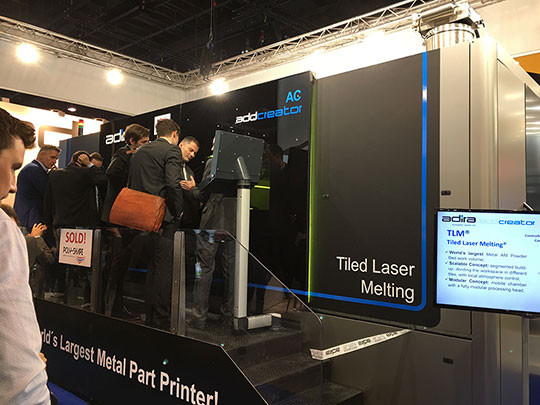

EOS mise également sur les possibilités d'évolution et d'automatisation de ses machines avec les modules partagés entre plusieurs stations de fabrication additive ADIRA a présenté en fonctionnement sa machine AD addcreator

ADIRA a présenté en fonctionnement sa machine AD addcreator

Adira, un fabricant portugais de machines-outils pour le travail de la tôle a ainsi présenté à formnext sa machine capable de produire plusieurs pièces de petite taille (250 x 250 mm) ou une pièce unique dans un volume de travail dont les dimensions maximum sont de 1 020 x 1 020 x 520 mm. Dévoilé l’année dernière, cet équipement original assure la fusion laser (avec une seule source de 400 W) sur lit de poudre grâce à un système breveté. Baptisé TLM (tiled laser melting), ce dernier peut traiter séquentiellement chaque pièce et est composé d’un ensemble mobile qui assure les conditions nécessaires (dont l’atmosphère neutre) uniquement sur la zone de travail. Le système met en œuvre un scanner (OptiFocus 3D) qui contrôle les mouvements et la focalisation du faisceau laser. Premier à fonctionner sur une machine prête à l’emploi, il allie précision (couches de 25 µm, tolérances géométriques de ± 100 µm) et vitesse de fabrication (20 ou 40 cm3/h) en ouvrant ainsi la voie à la fabrication en série et flexible de pièces métalliques complexes. La machine dispose de dispositifs extérieurs de manipulation automatique en temps masqué de la poudre ainsi que de post-processing. La manipulation des pièces peut être robotisée. Cerise sur le gâteau, l’utilisateur peut choisir entre l’usinage laser d’une tôle ou la fabrication additive pour la réparation, la modification de la forme ou la construction de pièces. Son secret : la table de travail configurable via la commande de la machine et qui peut s’adapter aux différentes formes d’usinage. L’utilisateur peut choisir différentes poudres métalliques en fonction de la pièce à fabriquer. Ces atouts multiples ont convaincu un premier utilisateur français, la société Poly-Shape qui a annoncé au salon allemand l’achat de la machine pour mener un projet coopératif de fabrication en grande série.

Reportage en 5 parties

Accéder à la suite

La fabrication additive métallique prête pour les grandes dimensions (2/5)

La fabrication additive métallique prête pour les grandes dimensions (3/5)

La fabrication additive métallique prête pour les grandes dimensions (4/5)

La fabrication additive métallique prête pour les grandes dimensions (5/5)