Formnext 2016 a démontré également que le succès de la FA dans l’industrie passera nécessairement par le développement de logiciels adaptés. «

Il faut valider au maximum la fabrication en amont pour pouvoir réussir l’industrialisation du procédé », confirme Stefan Motte, vice-président de Materialise, fournisseur belge d’une des solutions logicielles (la suite Magics) les plus complètes et les plus utilisées dans les applications de FA. Alors, plusieurs solutions apparaissent pour permettre aux utilisateurs de passer facilement de l’idée au produit et de pouvoir fabriquer en série. Certains constructeurs de machines interfacent ainsi leurs solutions avec le système de CFAO (conception et fabrication assistées par ordinateur) NX de Siemens ou Netfabb 2017 d’Autodesk. C’est le cas de Trumpf ou de DMG Mori pour Siemens. Ou encore d’EOS, qui a noué un partenariat avec les deux éditeurs.

Le logiciel intégré d’EOS contrôle toutes les étapes de fabrication (Source : MS)

Le logiciel intégré d’EOS contrôle toutes les étapes de fabrication (Source : MS) Pièces conçues avec le logiciel Nettfab d’Autodesk (Source : MS)

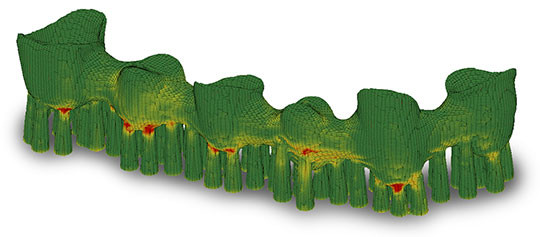

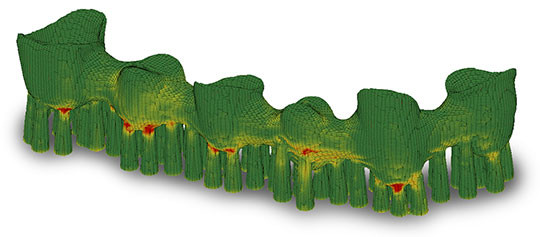

Pièces conçues avec le logiciel Nettfab d’Autodesk (Source : MS) La simulation permet de déterminer les phases critiques du process (Source : additiveworks)

La simulation permet de déterminer les phases critiques du process (Source : additiveworks)

Simuler avant de fabriquer est une condition sine qua non de réussite. Une démarche qui devient possible grâce à des solutions fournies par des éditeurs comme le groupe ESI, Additive Works (une spin-off de l’université de Bremen en Allemagne), 3DSim, Autodesk… Les utilisateurs de Netfabb d’Autodesk peuvent sélectionner les valeurs appropriées aux matériaux d’EOS, tandis que 3DSim propose le logiciel exaSIM Beta, un outil disponible sur le cloud capable de prédire les tensions résiduelles et les distorsions au fur et à mesure que les couches de la pièce sont réalisées, avant et après la construction du support… Le logiciel Amphyon d’Additive Works analyse la géométrie de la pièce et teste toutes les directions de construction. Il détermine l’orientation idéale et l’effort post-processus, estime les tensions et les distorsions tout en les compensant automatiquement, adapte la stratégie de construction idoine…

Le contrôle qualité et celui du processus connaît également une attention particulière. Chez EOS un nouvel outil composé d'un appareil photo spécial et du logiciel Eostate Exposure assure le suivi en temps réel du processus de FA. Les sources d'erreurs possibles peuvent ainsi être détectés automatiquement et évaluées par l'utilisateur. Concept Laser propose lui aussi une suite logicielle, la CL WRX 3.0, qui facilite le contrôle et le pilotage des lignes de FA. Une solution ouverte qui communique avec des outils de gestion intégrée (ERP,CLS), d’automatismes, etc. L’objectif étant de disposer de diagnostics du processus et des composants de la machine en temps réel.

Tous ces développements pour faire de la FA une solution de fabrication en série présagent-ils d’un affrontement direct entre ce procédé et ceux conventionnels ? Il est évident qu’il vaut mieux fabriquer une pièce en additionnant le matériau au lieu de le soustraire, car cela évite les gaspillages. Mais pour cela il faut monter au bureau d’études, créer de nouvelles pièces, seul moyen pour exploiter pleinement le potentiel de la FA. Cependant, d’autres cas d’application se dessinent. Tels que ceux envisagés par les machines hybrides.

Pièces fabriquées avec la machine de cladding 5 axes Magic 2.0 de BeAM (Source : MS)

Pièces fabriquées avec la machine de cladding 5 axes Magic 2.0 de BeAM (Source : MS)

Un concept attaqué par certains fournisseurs de machines de cladding (rechargement métallique) qui pointent les obstacles techniques. «

Quid donc du traitement thermique et de la lubrification, opérations difficiles voire impossibles dans le cas de ce mariage entre deux mondes différents ? », s’interroge Emmanuel Laubriat, vice-président de BeAM. «

Sans parler de l’investissement nécessaire et de son rapport avec le coût horaire d’un centre d’usinage et sa faible utilisation. » La jeune entreprise française présentait au salon allemand sa nouvelle machine de rechargement métallique Magic 2.0. Véritable centre d’usinage 5 axes piloté par une commande numérique Siemens 840D, l’équipement est capable de construire des pièces de 1 200 x 800 x 800 mm et dispose d’un laser fibre IPG de 2 kW. Une solution fortement concurrencé par les machines hybrides qui associent usinage et FA. Plusieurs constructeurs présentaient ainsi au salon leurs équipements hybrides qui mettent en œuvre des procédés de FA différents, comme Hermlé, DMG ou Matsuura. Ce dernier, qui compte une quinzaine de machines Lumex Avance 25 installées au monde, présentait sa nouvelle machine hybride Lumex A 60 qui fabrique des pièces plus grandes (500 x 600 x 600 mm). Dotée d’un laser fibre de 1 kW, elle réduit le temps d’usinage grâce à l’optimisation de la trajectoire de l’outil. La machine qui coûte 1,4 millions d’euros, dispose d’un système automatisé de chargement de poudre et de traitement des copeaux.

Pièces complexes fabriquées avec la machine hybride Lumex Avance 25 de Matsuura (Source : MS)

Pièces complexes fabriquées avec la machine hybride Lumex Avance 25 de Matsuura (Source : MS) Opérations de cladding réalisée avec la machine hybride Lasertec 65 de DMG Mori et exemple de pièces (Source : MS)

Opérations de cladding réalisée avec la machine hybride Lasertec 65 de DMG Mori et exemple de pièces (Source : MS)

La société de service

Poly-Shape, qui dispose dans ses deux usines françaises d’un des plus importants parcs d’équipements de FA en Europe, vient d’installer une machine hybride DMG (cladding et usinage 5 axes). «

Après une étude approfondie du marché, des benchmarking et des visites chez des utilisateurs, nous avons décidé d’adopter la machine du constructeur allemand réputé pour la qualité de ses équipements », explique Stéphane Abed, président de Poly-Shape, fin connaisseur de la fabrication additive et visiteur avisé de Formnext 2016. «

Nous connaissions effectivement les limites de ces équipements, mais nous avons détecté de nombreux cas d’application, pour assurer la réparation des pièces de forge ou de fonderie qui coûtent cher ou pour ajouter des fonctions nouvelles à des pièces existantes, par exemple. Pouvoir usiner une pièce pendant ou après sa construction, apporte une économie de temps et d’argent intéressante. On peut aussi améliorer l’état de surface dans des zones inaccessibles ou impossibles à usiner à posteriori. Après tout, il y a un nombre important de cas dans lesquels on n’a pas besoin de traitement thermique, ni de lubrification car on peut usiner à sec ou en utilisant d’autres solutions, comme la cryogénie. Sans parler du fait qu’on est loin d’avoir identifié toutes les applications possibles. De plus, la machine de DMG dispose d’une commande numérique avancée (le système Celos) et d’un système de CFAO développé spécialement par Siemens, le NX Hybrid Additive Manufacturing. » Pour l’expert français, c’est une erreur de mettre en compétition FA et techniques de production conventionnelles. «

L’objectif est d’exploiter pleinement le potentiel de deux approches. On peut utiliser ainsi à 90% la fonderie pour fabriquer une pièce et parfaire le reste grâce à la FA », conseille Stéphane Abed. A bon entendeur, salut…

Ce compte-rendu Formnext 2016 est en quatre parties :

FORMNEXT 2016 : la fabrication additive, en quête de productivité (1/4)

FORMNEXT 2016 : développement de logiciels adaptés (2/4)

FORMNEXT 2016 : première série de photos de machines et pièces (3/4)

FORMNEXT 2016 : deuxième série de photos de machines et pièces (4/4)