Au-delà de ces progrès technologiques incontestables, plusieurs sociétés présentaient à Formnext une nouvelle vision de la fabrication additive de pièces métalliques, une démarche capable de la projeter dans l’ère de la production industrielle. Avec un constat simple : pour passer à ce stade il faut changer l’approche classique qui consiste à multiplier les sources laser ou leur puissance, améliorer la vitesse de construction ou augmenter le volume de fabrication. Les équipements doivent se transformer en véritables machines-outils à commande numérique, avec la possibilité de les organiser en cellules flexibles et de les entourer d’un véritable environnement de production.

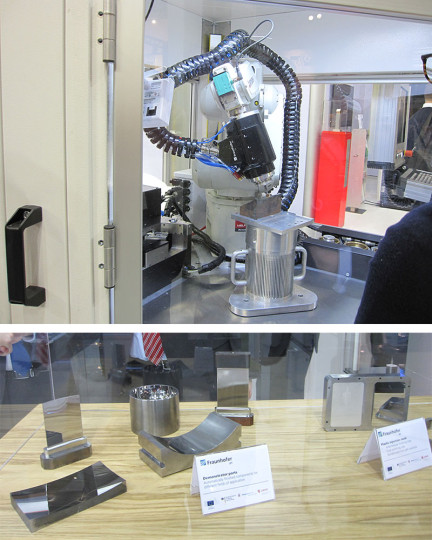

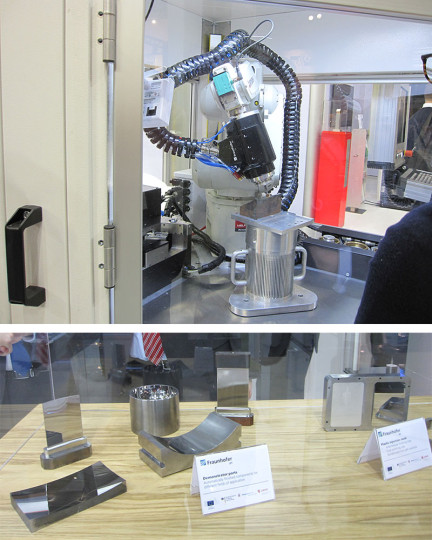

Les chercheurs de l’Institut Fraunhofer ont mis au point des solutions pour un des principaux casse-têtes de la fabrication additive : le post-traitement des pièces. (Source : MS)

Les chercheurs de l’Institut Fraunhofer ont mis au point des solutions pour un des principaux casse-têtes de la fabrication additive : le post-traitement des pièces. (Source : MS)

C’est le cas du constructeur allemand Concept Laser, dont les solutions sont très prisées dans le domaine industriel (aéronautique, automobile ou autre), venu à Formnext avec les premiers éléments de sa future solution de fabrication additive industrielle. Une offre qui s’organise autour d’une nouvelle architecture, disponible à la fin 2016. «

Il faut repartir les travaux de préparation du processus de fabrication en combinant différents modules pour réduire d’une manière drastique le coût de fonctionnement des machines autonomes utilisées actuellement », explique Florian Bechmann, responsable de la R&D de Concept Laser. «

Des sociétés de services spécialisées dans la fabrication additive ont été créées aux quatre coins du monde pour répondre à la demande des utilisateurs. Ce qui a permis à ces derniers d’acquérir une expérience de plus en plus riche et leur désir est maintenant de passer du prototypage rapide à la fabrication flexible de séries de pièces dans des conditions industrielles. » La solution de Concept Laser permet d’assurer une production 24 heures/24 et sept jours sur sept en décuplant la préparation du travail, effectuée sur des stations dédiées, de la fabrication proprement dite assurée par des unités spécifiques. Un système automatisé assure l’alimentation de la poudre et la commande numérique de l’installation effectue aussi bien le contrôle des opérations de fabrication que du post-traitement. «

Les bénéfices de l’approche sont multiples : flexibilité, meilleure gestion des matériaux, vitesse de fabrication décuplée grâce aux systèmes multi-lasers, économie… », constate le spécialiste de Concept Laser. «

Plus facile, la personnalisation de la fabrication assurera une réduction de l’espace occupé de 85% et la puissance laser/m2 est sept fois plus importante. » Le module de fabrication dispose d’un volume de fabrication de 400 x 400 x >400 mm3 et il intègre les sources laser, la gestion du gaz, le système de filtrage. L’installation dispose de une, deux ou quatre optiques laser avec une puissance variable de 400 à 1000 W. Le module de chargement de la poudre peut alimenter deux stations de travail ce qui donne naissance à une cellule de fabrication.

La cellule de fabrication de Concept Laser assure une production 24 heures/24 et sept jours sur sept en décuplant la préparation du travail, effectuée sur des stations dédiées, de la fabrication proprement dite assurée par des unités spécifiques. (Source : MS)

La cellule de fabrication de Concept Laser assure une production 24 heures/24 et sept jours sur sept en décuplant la préparation du travail, effectuée sur des stations dédiées, de la fabrication proprement dite assurée par des unités spécifiques. (Source : MS)

«

Les nouvelles usines de fabrication additive seront architecturées autour de trois types de modules (fabrication, dosage et alimentation de la poudre) reliés directement et identifiés par des interfaces RFID, précise Florian Bechmann. Et elles seront hautement automatisées. »

Un message repris par la société néerlandaise Additive Industries qui présentait à Formnext le premier système modulaire et intégré de fabrication additive. Baptisée MetalFAB1, une installation de ce type a un volume de fabrication de 420 x 420 x 400 mm et peut comporter de trois à onze modules, avec une à quatre sources laser et différentes optiques. L’utilisateur peut personnaliser à sa guise ce système de production en choisissant les modules dont il a besoin pour son application : un module de contrôle, des modules de fabrication, un module de traitement thermique, un module de stockage des pièces, un module de chargement/déchargement… Accompagnés par des logiciels de simulation, de contrôle de la fabrication et de la qualité en temps réel. Selon ses concepteurs, dans le cas d’une installation dotée de deux ou plusieurs modules de fabrication la productivité est augmentée dix fois par rapport à une solution classique. L’offre qui est en bêtatest actuellement, sera disponible au dernier trimestre 2016. Rendez-vous est pris…

Accès aux autres parties du reportage :

La fabrication additive entre dans l’ère industrielle (1/4)

La fabrication additive entre dans l’ère industrielle (2/4)

La fabrication additive entre dans l’ère industrielle (3/4)