Tous les fournisseurs de solutions pour la fabrication de pièces métalliques étaient présents au salon allemand et ils n’avaient qu’un seul mot d’ordre : proposer les meilleurs outils pour passer à la production industrielle.

Exclusivement dédié à la fabrication additive, la première édition du salon

Formnext a réuni du 17 au 20 novembre 2015 dans le hall 3.1 de la foire de Francfort (Allemagne) quelques 232 exposants directs et indirects. L’exposition qui a attiré près de 9 000 visiteurs, dont 42 % venus de l’étranger, est le résultat de l’éclatement d’Euromold en deux manifestations distinctes : l’une qui a eu lieu sous l’ancien nom en septembre dernier à Düsseldorf, l’autre rebaptisée Formnext organisée en novembre à Francfort. Le rayonnement d’Euromold, la principale manifestation mondiale dédiée aux solutions pour la conception et la fabrication de nouveaux produits à laquelle participaient bon an mal an plus de 1 000 exposants, a été ainsi brisé.

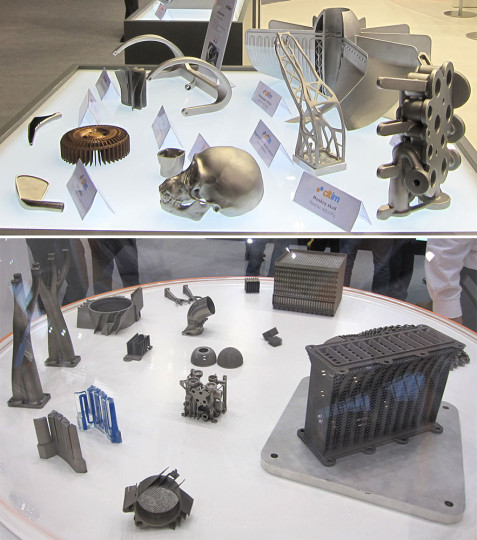

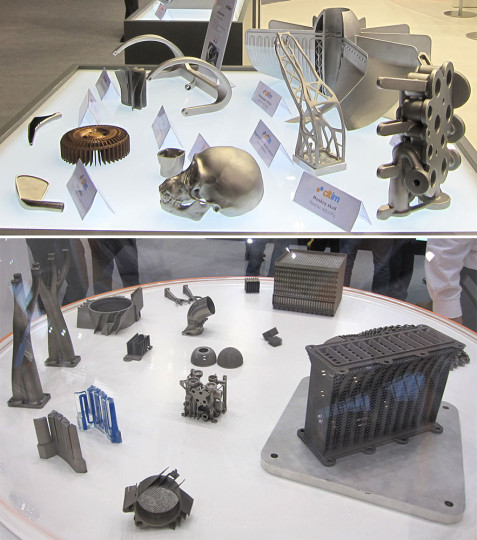

La fabrication additive de pièces métalliques évolue vers la prise en compte de formes de plus en plus complexes dans différents domaines industriels : aéronautique, automobile, médical… (Source : MS)

La fabrication additive de pièces métalliques évolue vers la prise en compte de formes de plus en plus complexes dans différents domaines industriels : aéronautique, automobile, médical… (Source : MS)

Belle réussite en revanche, pour Formnext qui a réuni la quasi-totalité de constructeurs d’équipements pour la fabrication de pièces métalliques. Ce qui a permis aux visiteurs d’avoir des échanges passionnants. Et de découvrir beaucoup de nouveautés qui préfigurent l’avenir, les derniers développements de constructeurs visant désormais la production industrielle de pièces pour différents domaines comme l’aéronautique, le médical, l’automobile, etc. Installé sur un grand stand, le constructeur automobile Audi a ainsi montré, exemples à l’appui, comment il utilise cette approche pour la fabrication de ses moules. En effet, les utilisateurs n’ont désormais que l’embarras du choix car les constructeurs ont dévoilé au salon de Francfort une panoplie de moyens pour faciliter le passage à l’acte. Leur objectif : répondre aux desideratas des utilisateurs en transformant les équipements en véritables machines-outils, fiables, précises et productives, dotées d’une vraie commande numérique.

Trumpf a dévoilé une machine compacte, la TruPrint 1000 et un prototype de la TruPrint 3000 destiné à la fabrication industrielle de pièces jusqu’à 300 mm de diamètre et 400 mm de hauteur. Pour garantir leur qualité, la machine est dotée d’une enceinte dont la température intérieure n’excède pas 500 °C. Le constructeur propose désormais ses machines en leasing. (Source : Trumpf)

Trumpf a dévoilé une machine compacte, la TruPrint 1000 et un prototype de la TruPrint 3000 destiné à la fabrication industrielle de pièces jusqu’à 300 mm de diamètre et 400 mm de hauteur. Pour garantir leur qualité, la machine est dotée d’une enceinte dont la température intérieure n’excède pas 500 °C. Le constructeur propose désormais ses machines en leasing. (Source : Trumpf)

Le géant allemand du travail de la tôle

TRUMPF SAS fait ainsi un retour remarqué sur le marché de la fabrication additive en attaquant tous azimuts. Un des premiers à avoir lancé il y a une quinzaine d’années une machine de rechargement métallique, le constructeur revient en force avec la création d’un département spécialisé et une offre disponible tant pour le rechargement que pour la construction par SLM (fusion sélective laser) de pièces métalliques. Sans parler de son partenariat depuis 2014 avec la société italienne

SISMA FRANCE, très spécialisée dans les systèmes laser et actif sur la joaillerie ainsi que le médical, dans une joint-venture dont le premier résultat a été la machine SLM MySint 100.

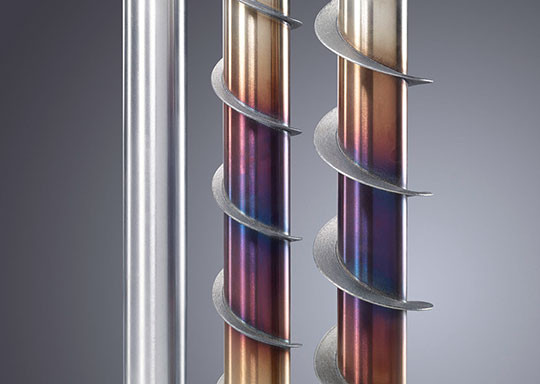

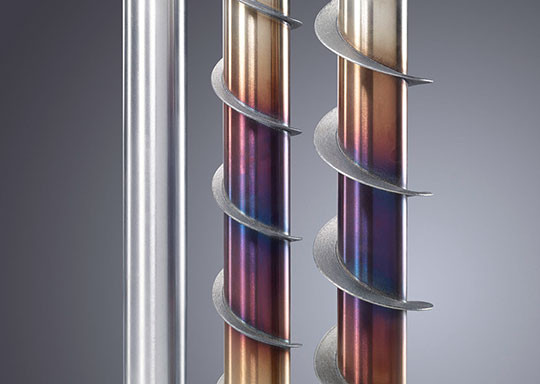

Les solutions de rechargement de Trumpf permettent d’ajouter de nouvelles structures à des pièces existantes. (Source : Trumpf)

Les solutions de rechargement de Trumpf permettent d’ajouter de nouvelles structures à des pièces existantes. (Source : Trumpf)

Trumpf exposait sur son stand, un des plus imposants du salon, sa nouvelle machine TruPrint 1000 LMF qui peut construire des pièces jusqu’à 100 mm de diamètre et 100 mm de hauteur. Tout a été conçu pour faciliter la tâche des utilisateurs dans un environnement industriel : une interface homme-machine conviviale avec écran tactile, la source laser de 200 W, les optiques, l’unité de filtrage, la cabine, etc. Le dispositif de stockage de la poudre métallique (inox, acier d’outillage, aluminium ou tout autre métal qui peut être soudé) a une capacité de 1,4 litres. La construction de la pièce, couche par couche, a lieu dans une enceinte protégée par un gaz avec oxygène à 0,1 % pour éviter l’oxydation et l’inflammation. Le constructeur a également dévoilé un prototype de la TruPrint 3000 destiné lui à la fabrication industrielle de pièces jusqu’à 300 mm de diamètre et 400 mm de hauteur. Pour garantir leur qualité, la machine est dotée d’une enceinte dont la température intérieure n’excède pas 500 °C. Riche d’une longue expérience dans le domaine du rechargement métallique, Trumpf a mis au point de nouvelles solutions dans ce domaine qui permettent d’ajouter de nouvelles structures à des pièces existantes. Exemple : une bride collée à un tube. L’utilisateur peut choisir la machine 5 axes TruLaser Cell 7040 pour les pièces de grandes dimensions ou la TruLaser Cell 3000, plus compacte. Les deux étant équipées d’un package de rechargement laser dont la vitesse de construction de 500 cm3/h rend plus économique cette solution que celles conventionnelles. De plus, la combinaison de matériaux est sans limite et on peut produire sans peine des structures sandwich dans une atmosphère ambiante. Le constructeur ajoute à ces différents équipements une offre de services et, une première sur le marché, propose les machines en leasing. Ainsi, une machine comme celles exposées sur son stand est disponible pour 3 500 euros/mois…

Destinées aux opérations de rechargement métallique de pièces complexes, les machines de Trumpf sont équipées d’un package laser dont la vitesse de construction est de 500 cm3/h. La combinaison de matériaux est sans limite et on peut produire sans peine des structures sandwich dans une atmosphère ambiante. (Source : MS)

Destinées aux opérations de rechargement métallique de pièces complexes, les machines de Trumpf sont équipées d’un package laser dont la vitesse de construction est de 500 cm3/h. La combinaison de matériaux est sans limite et on peut produire sans peine des structures sandwich dans une atmosphère ambiante. (Source : MS)

Accès aux autres parties du reportage :

La fabrication additive entre dans l’ère industrielle (2/4)

La fabrication additive entre dans l’ère industrielle (3/4)

La fabrication additive entre dans l’ère industrielle (4/4)