Les machines deviennent flexibles et peuvent opérer dans une atmosphère inerte ou avec argon, ce qui leur permet de traiter aussi bien les aciers traités, les alliages légers, les superalliages, etc. Plus conviviales, elles disposent d’un système de contrôle qui autorise la gestion des paramètres de fabrication (puissance du laser, vitesse d’exposition, stratégie de fabrication, etc.). Les dispositifs de filtrage s’améliorent aussi et les machines disposent de fonctions d’auto-nettoyage automatiques. EOS développe une solution qui permettra aux utilisateurs de ses machines de modifier l’épaisseur des couches, le flux de gas, la température de la plateforme de construction…

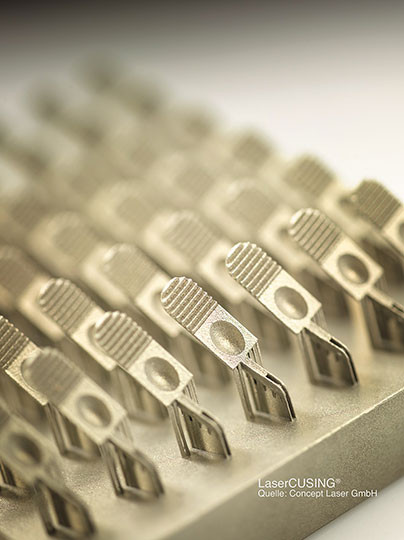

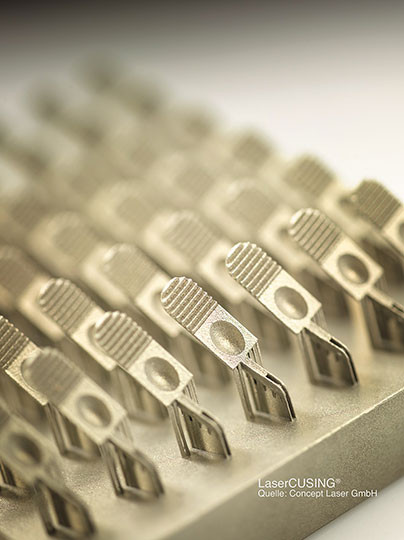

Cet instrument medical a été fabriqué en acier inoxydable 17-4 PH avec le système multilasers M2 Cusing de Concept Laser. (Source : Concept Laser)

Cet instrument medical a été fabriqué en acier inoxydable 17-4 PH avec le système multilasers M2 Cusing de Concept Laser. (Source : Concept Laser)

Les équipements dotés de plusieurs sources laser accélérer le processus de construction des pièces et dopent la productivité. Concept Laser a dévoilé ainsi à Euromold 2014 sa solution M2 Cusing avec deux lasers de 200 W ou 400 W. Résultat : une vitesse de fabrication augmentée jusqu'à 80% par rapport à une machine classique. Le constructeur allemand annonce qu'il mettra sur le marché prochainement une grande machine, la X line 2000R, qui sera dotée de deux lasers de 1 000 W. Il dévoilait aussi un nouveau système de contrôle de la production, le QMmeltpool 3D. Comparable aux méthodes d’analyse tomographiques, ce dernier génère des données 3D qui concernent la structure de la pièce à fabriquer. Ce qui permet de détecter et d’analyser les effets locaux du processus de solidification pendant la construction de la pièce. L’avantage est évident : l’utilisateur peut non seulement assurer la qualité de la pièce en temps réel, mais aussi d’améliorer la fabrication par une adaptation continue de paramètres de la machine. La structure des supports peut également être mieux adaptée aux besoins.

Le système de gestion intégré de la chaîne de production (IPCM-M) d’EOS qui augmente la productivité de 50%. (Source : EOS)

Le système de gestion intégré de la chaîne de production (IPCM-M) d’EOS qui augmente la productivité de 50%. (Source : EOS)

Le contrôle en temps réel de la fabrication est d’ailleurs, un souci permanent pour

EOS France également. Le fabricant allemand qui a installé 1 500 machines en vingt-cinq ans d’existence, équipe sa nouvelle machine de fusion métallique M290 dévoilée à Euromold avec le nouveau logiciel Eostate. Ce dernier permet une surveillance permanente de la construction des pièces. EOS propose également un système de gestion intégré de la chaîne de production (IPCM-M) qui améliore la productivité de 50%.

D’autres constructeurs équipent leurs machines de sources laser multiples. C’est le cas du système de fabrication intégré SLMR500HL commercialisé par SLM Solutions qui dispose de quatre sources laser fibre de 400 W ou d’une source de 400 W associée à une autre source de 1 000 W. La solution présentée à Euromold cette année dans une démonstration de fabrication réelle a été améliorée par les ingénieurs du constructeur. Plus simple, elle permet aussi d’automatiser toutes les étapes de fabrication. Des atouts qui ont convaincu les visiteurs : huit systèmes de ce type ont été commandés pendant la foire de Francfort. Ainsi, la société bavaroise FIT AG qui utilise déjà plusieurs systèmes SLM 500HL, a décidé d’en installer encore cinq.

ExOne propose des équipements de fusion métallique laser qui peuvent fabriquer des pièces en Inconel 625. (Source : ExOne)

ExOne propose des équipements de fusion métallique laser qui peuvent fabriquer des pièces en Inconel 625. (Source : ExOne)

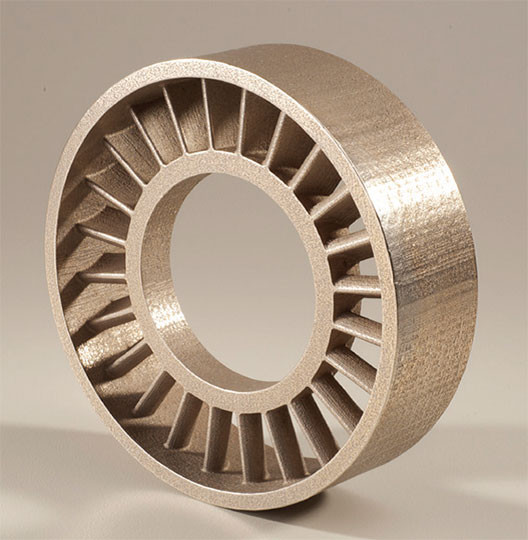

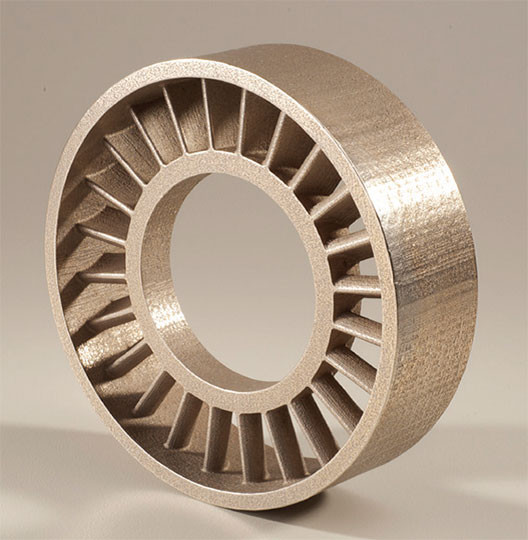

La mise au point de machines capables de fabriquer des pièces de plus en plus grandes est un autre moyen d’amélioration de la productivité. 3D Systems a mis à ses couleurs les machines de Phenix Systems, la société française qu’il a rachetée en 2013 et a profité du salon allemand pour annoncer une machine qui fabrique des pièces de grandes dimensions (volume de fabrication de 500 mm3). Modulaire, sa ProX 400 dispose d’un système de finition automatique des pièces et assure précision ainsi qu’une haute densité des pièces fabriquées. L’utilisateur a le choix entre 15 matériaux métalliques différents.

Les progrès sont également sensibles dans le domaine de matériaux utilisés pour la fabrication. L’Inconel 625 comme l’acier inoxydable 17-4 PH sont désormais disponibles dans la panoplie de certains constructeurs comme ExOne, EOS ou Concept Laser.

Cette roue de turbine en cobalt chrome a été fabriquée avec la machine ProX 400 de 3D Systems. (Source : 3D Systems)

Cette roue de turbine en cobalt chrome a été fabriquée avec la machine ProX 400 de 3D Systems. (Source : 3D Systems)

Le premier est utilisé dans la construction des turbines dont le composants sont exposés à des hautes températures (plus de 1 000 °C). Quant aux pièces fabriquées à partir de la poudre d’acier inoxydable, elles résistent mieux à des phénomènes d’usure comme l’abrasion, la corrosion, etc., des qualités intéressantes pour la fabrication médicale, par exemple.

Enfin, Euromold 2014 a été la dernière édition organisée à Francfort. A partir de l’année prochaine, le salon est transféré dans les halls d’exposition de Düsseldorf. Un moyen d’avoir encore plus de visibilité internationale…

Accéder à

la première partie de l'article sur la simulation de la fabrication additive.