Un fabricant de pièces automobiles coréen connaît une augmentation de la durée de vie de son outil de 1150 pour cent grâce à CoroDrill® 860-GM

La vie ressemble plus à un marathon qu'à un sprint. Pour les fabricants du secteur automobile, des solutions d'outillage plus durables peuvent se traduire par une plus grande rentabilité, même si la plupart d'entre eux ne sont pas enclins à revoir l'outillage en place dans leurs ateliers. James Thorpe, responsable produits chez Sandvik Coromant, leader international dans l'industrie transformatrice des métaux, nous explique pourquoi des outils qui durent plus longtemps comme le dernier foret de la gamme CoroDrill sont importants dans la lutte pour la réduction des coûts et la productivité.

L'imprévisibilité de la durée de vie des outils est un obstacle majeur dans les productions en grandes séries du secteur automobile car l'automatisation y est poussée avec des robots et des systèmes qui comptent parmi les plus avancés au monde. Les temps morts sont des pertes sèches qui retardent la production, aussi toute défaillance d'un outil est à éviter absolument.

Il n'est pas rare que le remplacement des outils soit programmé bien avant la fin de leur durée de vie maximum afin d'éviter tout problème. Cette approche est possible parce que les variations dans les matières utilisées pour les pièces automobiles sont généralement faibles. L'usure des outils doit être prévisible et leur changement doit intervenir à intervalles réguliers. Il n'est pas envisageable de prendre des risques en essayant d'exploiter les outils au maximum pour quelques pièces de plus.

Pour les spécialistes de Sandvik Coromant, la durée de vie d'un foret dépend beaucoup de sa conception

Pour les spécialistes de Sandvik Coromant, la durée de vie d'un foret dépend beaucoup de sa conceptionUn foret multi-matières

Pour les spécialistes de Sandvik Coromant, la durée de vie d'un foret ne tient pas seulement à l'utilisation qu'on en fait, elle dépend aussi de sa conception. C'est pourquoi Sandvik Coromant a mis au point le foret carbure monobloc de conception nouvelle CoroDrill 860 dans la géométrie -GM, une géométrie conçue pour le perçage de matières variées dans différents secteurs industriels.

Le fabricant d'outils suédois a mis en œuvre tout son savoir-faire en matière d'usinage et d'outillage pour développer une nouvelle nuance de coupe pour ce foret, la nuance X1BM, qui possède un substrat carbure à grain fin exclusif. Ce substrat a notamment pour particularité d'offrir une plus grande dureté sans perte de ténacité.

La pointe du foret est protégée par un revêtement multi-couches fin obtenu par la technique du dépôt physique en phase vapeur (PVD). Ce revêtement joue un rôle essentiel pour la productivité du foret tout comme pour la régularité de sa durée de vie dans toutes sortes de matières. Le résultat est un outil avec une excellente stabilité, une grande sécurité de perçage et une longue durée de vie dans des matières aussi variées que les fontes, les aciers, les aciers inoxydables, les aciers trempés et les matières non ferreuses.

Évaluation de la durée de vie des outils

Une des façons d'évaluer la durée de vie des outils est de mesurer la quantité de matière enlevée. Pour favoriser la productivité, CoroDrill 860 -GM possède des goujures polies novatrices qui facilitent l'évacuation des copeaux et produisent des trous avec des parois de meilleure qualité. Cette conception contribue à réduire l'accumulation de chaleur dans le corps de l'outil, à rendre l'âme du foret plus résistante et à réduire les forces de coupe.

Le foret 860-GM s'inscrit dans la gamme des forets carbure monobloc CoroDrill de Sandvik Coromant. Ces forets sont conçus pour offrir des performances optimisées tout autant qu'une grande polyvalence et ils conviennent à toute sortes d'applications et de matières dans de nombreux secteurs industriels.

La gamme CoroDrill comporte des outils pour les groupes de matières suivants : ISO P, le groupe de matières le plus important qui inclut des aciers non alliés à fortement alliés ; ISO M, le groupe des aciers inoxydables difficiles à usiner, austénitiques et duplex ; ISO K, le groupe des fontes grises, nodulaires et CGI ; ISO H, le groupe des aciers trempés dont la dureté Rockwell va de 45 à 65 HRc ; et enfin le groupe ISO N qui comporte des matières non ferreuses plus tendres comme l'aluminium, le cuivre et le laiton.

Une géométrie avancée

Comme nous l'avons dit, CoroDrill 860-GM est un foret de conception novatrice, mais qu'est-ce que cela recouvre ? La conception de ce foret incorpore des propriétés spécifiques au niveau de la géométrie de la pointe et des goujures, au niveau de la résistance de l'âme et des chanfreins d'angle, au niveau de la préparation d'arête afin qu'elles soient exemptes de micro défauts et au niveau des listels dont la géométrie double améliore la stabilité du perçage. De plus, les angles de dépouille de la pointe sont affinés et la qualité de l'état de surface est améliorée.

Ces propriétés combinées donnent une excellente stabilité lors du perçage, une réduction des bavures en entrée et en sortie de trou, des tolérances de trous plus serrées, une plus grande rectitude des trous et de meilleurs états de surface. En outre, la progression de l'usure est stable et la précision des trous est excellente.

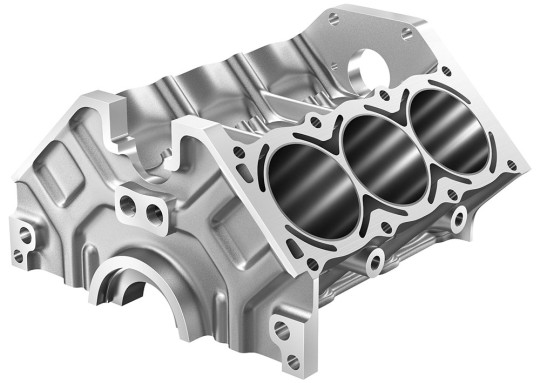

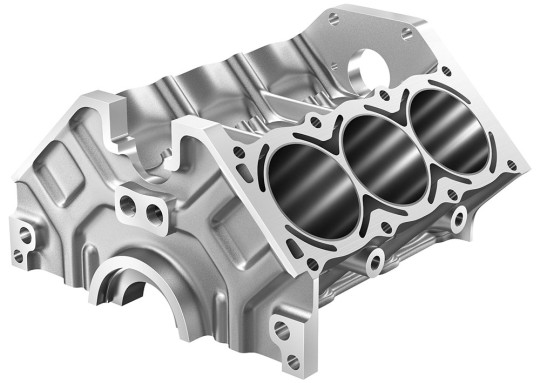

Dans le secteur automobile, CoroDrill® 860-GM a déjà fait ses preuves dans des applications telles que le perçage de blocs moteurs.

Dans le secteur automobile, CoroDrill® 860-GM a déjà fait ses preuves dans des applications telles que le perçage de blocs moteurs.Une durée de vie d'outil plus longue

Dans le secteur automobile, CoroDrill 860-GM a déjà fait ses preuves dans des applications telles que le perçage de blocs moteurs, de carters, de collerettes et de collecteurs. Mais ce foret convient aussi aux applications dans lesquelles la qualité des trous est critique, notamment dans le secteur du pétrole et du gaz, dans l'aéronautique, dans l'énergie nucléaire et les énergies renouvelables et, bien sûr, dans la mécanique générale.

Une des applications les plus spectaculaires de CoroDrill 860-GM a eu lieu chez un fabricant du secteur automobile en Corée. L'opération consistait à percer des trous débouchants dans des raccords de transmissions. Chaque pièce nécessitait le perçage de 8 trous débouchants de 8,2 mm de diamètre et d'une profondeur de 10 mm.

La solution initialement utilisée par le fabricant permettait d'usiner 200 pièces, c'est-à-dire de percer 1600 trous à une vitesse de coupe (Vc) de 80 m/min (3102 tr/min) avec une avance (Vf) de 381 mm/min. CoroDrill 860-GM s'est montré capable d'usiner 2300 pièces (18 400 trous) à une vitesse Vc de 100 m/min (3878 tr/min) avec une avance Vf de 814 mm/min. Cela représente un gain de durée de vie de 1150% et une augmentation de la productivité qui se traduit par une réduction du coût à la pièce. D'autres clients de Sandvik Coromant ont fait état de résultats tout aussi impressionnants dans le secteur automobile un peu partout dans le monde.

Un choix sûr

Outre ses capacités remarquables en termes de sécurité et de durée de vie, CoroDrill 860-GM offre aussi d'autres avantages. Grâce à sa polyvalence et à sa capacité à usiner des matières très variées, il permet d'alléger les stocks d'outils en remplaçant de nombreux autres forets et il permet aussi de rendre l'usinage plus flexible avec une réduction des montages machines et des coûts. De tels avantages ont un impact positif sur la rentabilité à long terme des ateliers et ils ne manqueront pas d'intéresser les fabricants du secteur exigeant de l'automobile. La vie ressemble plus à un marathon qu'à un sprint !