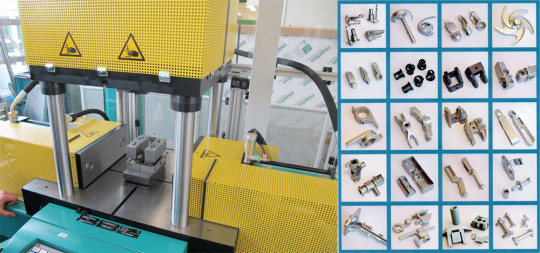

Leader mondial dans la fonderie de précision à cire perdue, CIREX utilise un système de presse à 4 colonnes pour redresser et calibrer ses pièces moulées.

Lorsqu’il s’agit de produire en fonderie par le procédé à cire perdue, CIREX est une adresse de premier ordre dans le monde. La société utilise ce procédé principalement pour la production de pièces à formes complexes et difficiles à réaliser par les procédés habituels de fonderie ou d’usinage. Il se caractérise par des états de surface et une précision supérieurs à ceux obtenus par les procédés de fonderie classiques, ceci avec de faibles coûts d’outillages à partir de lots à faibles quantités.

Le procédé à cire perdue consiste à réaliser un moule céramique (carapace) autour d’une pièce modèle en cire. Le revêtement céramique est exécuté en plusieurs couches qui garantissent la rigidité de la carapace. Seule la première couche assure l’état de surface de la pièce et reste au contact du modèle en cire. Le revêtement céramique nécessite une phase de séchage au four pour solidifier la carapace. Le décirage s’effectue en chauffant la carapace au-dessus de la température de fusion de la cire afin de faire évacuer la cire de la pièce modèle par un entonnoir. Lors de la fusion de la cire celle-ci exerce une force sur les parois internes de la carapace céramique qui risque alors de se fissurer. L’utilisation d’un autoclave exerce une force opposée à celle de la dilatation pour éliminer les risques de fissures ou d’éclatement de la carapace. Vidée de sa pièce modèle, le moule est alors rempli de métal liquide et lorsque le métal est solidifié, la carapace est détruite pour obtenir la pièce moulée. Pour les grandes séries, l’injection est utilisée avec un revêtement céramique quasi étanche. «

Avec le procédé à cire perdue, les concepteurs des bureaux d’études déterminent en toute liberté formes, tolérances et états de surface pour obtenir de pièces de précision de l’ordre de quelques 1/10ème de millimètres avec une excellente répétabilité », précise dit Frank ten Tusscher, l’ingénieur responsable de la qualité chez CIREX.

Redresser avec précision les pièces

La société CIREX fournit principalement des composants en grande série pour l’industrie automobile, comme par exemple des corps de pompes d’alimentation du carburant, des mécanismes de verrouillage de toiture et des composants de moteurs ainsi que ceux pour l’industrie mécanique, médicale, électrique, aéronautique et spatiale. Les pièces moulées sont généralement en acier ou en acier inoxydable. Bien que le procédé à cire perdue permette de produire des pièces précises, celles-ci nécessitent souvent des opérations de parachèvement concernant le redressage dimensionnel et les états de surface comme la suppression des bavures et de l’amenée de coulée, le polissage, les traitements thermique et autres opérations de contrôle géométriques.

Afin d’adapter ses capacités de production suite à une demande en constante progression, CIREX a investi dans une presse de calibrage TOX PRESSOTECHNIK. Basé sur le retour d’expérience de l’équipement en presse TOX déjà existant, CIREX fit appel à nouveau à son fournisseur. «

La presse existante nous a donné entière satisfaction grâce à sa fiabilité et sa précision durant des années. Cependant, malgré un temps de cycle ultra réduit et maintenant incompressible, avec le besoin d’augmentation de capacité, nous avons voulu en même temps améliorer la productivité et la flexibilité pour travailler à la fois dans le plan horizontal et vertical, ce qui diminue les temps par rapport à notre presse initiale qui nécessite actuellement deux étapes et processus distincts », précise Frank ten Tusscher.

Flexibilité et productivité par l’intégration fonctionnelle

Après analyse détaillée des besoins par les ingénieurs de TOX PRESSOTECHNIK, le choix se porta sur une presse à 4 colonnes de la série MAG. Ces presses se caractérisent par répartition optimale des charges sur toute la surface de serrage et un minimum de flexions symétriques y compris sous fortes charges. Le type de presse MAG050 dispose d’une table avec 430 mm d’ouverture entre colonnes et d’un entraînement par vérin S 75 avec une course totale de 300 millimètres dont 20 mm de course de travail. La force de calibrage disponible sur l’axe vertical est de 493 kN alors que sur l’axe horizontal équipée d’un vérin pneumohydraulique de type KT et d’un distributeur de pression ES dispose lui d’une force de calibrage jusqu’à 300 kN avec une course totale de 150 millimètres. Ainsi que l’explique Frank ten Tusscher, ces forces et ces courses sont largement suffisantes et autorisent même des réserves disponibles pour l’évolution future des opérations de redressage. Le système de commande est conçu de telle manière que le travail puisse s’effectuer soit en mode manuel, semi automatique ou automatique de façon à pouvoir exécuter différentes opérations pour différents types de pièces sur simple rappel du programme concerné. L’investissement réalisé dans ce véritable système de production combine un taux d’utilisation élevé et une flexibilité optimale, l’objectif défini au départ par les ingénieurs de la société CIREX.

Un investissement rentable à tous points de vue

La synthèse faite par CIREX se résume simplement par Frank ten Tusscher: «

Avec cette nouvelle presse et ses systèmes d’entraînement, nous conjuguons amélioration de la productivité et de la flexibilité. Nous avons été en mesure de raccourcir drastiquement les temps de cycle avec une commande adaptée à nos besoins. D’abord redresser la pièce horizontalement et ensuite verticalement ou vice et versa ou encore redresser tout simplement soit verticalement, soit horizontalement en basculant le mode de travail au pupitre de commande. Il reste bien entendu à changer les outillages et le programme spécifiques aux pièces à redresser. »