Faire fabriquer dans des pays à bas coûts est une solution qui ne convient pas à toutes les tailles d’entreprises. Si les grandes entreprises disposent des moyens humains et financier pour un contrôle régulier de toutes les étapes de la production, il en est autrement pour les entreprises de taille moyenne. Saca Group en a fait l’amère expérience et a choisi de relocaliser sa production en Belgique grâce à Haco.

La société

Simadu Groupe Saca fût fondée en1991 et est spécialisé dans la conception et la commercialisation de lignes et cabines de peinture à destination de l’industrie (constructeurs automobile, ferroviaire en particulier), et des cabines de peintures pour la carrosserie automobile.

Le groupe Saca bénéficie d’une organisation destinée à identifier précisément l’origine de tout problème quant au fonctionnement de l’entreprise : Saca est la dénomination de l’unité de production tandis que Sima s’occupe de la commercialisation des produits sous les marques Sima et Clid Systèmes. Les bilans indépendants des deux entreprises répondent à la question de savoir si les mauvaises performances du groupe viennent d’une mauvaise gestion de la production ou d’une contre-performance commerciale.

Les marchés auxquels s’adresse Sima comportent des spécificités : «

Au-delà de la fabrication, une cabine de peinture nécessite une semaine de montage, tandis qu’une chaîne pour l’automobile va nécessiter environ 6 mois de travail. » La distance du client par rapport à l’usine est un facteur important à considérer pour maîtriser à la fois l’organisation et les coûts. Situé à la frontière franco-belge, Sima s’est intéressé depuis longtemps aux marchés français et belge. Ce qui ne l’empêche pas d’exporter jusqu’au Japon.

Devant la machine laser Haco, de gauche à droite : Rik de Simpel, Responsable Commercial Haco, Henk Gheysen, General Manager Sima, Herwig Callewaert, Directeur Général Haco et Pascaline Buns, Responsable Commerciale Haco pour les machines conventionnelles

Devant la machine laser Haco, de gauche à droite : Rik de Simpel, Responsable Commercial Haco, Henk Gheysen, General Manager Sima, Herwig Callewaert, Directeur Général Haco et Pascaline Buns, Responsable Commerciale Haco pour les machines conventionnellesLa crise ? Une opportunité

La croissance de l’entreprise a été régulière jusqu’à la crise de 2007 qui est venue bousculer son chiffre d’affaires. Mais pas dans le sens que l’on pourrait croire ! Si la crise a laissé des traces durables, voire définitives, pour une majorité d’entreprises, le groupe Sima y a trouvé des opportunités : «

En temps normal nos clients ont tendances à travailler avec leurs fournisseurs habituels. Pendant les périodes de crises, les entreprises sont plus nerveuses et remettent plus facilement en cause leur mode de fonctionnement » constate Henk Gheysen, General Manager de Sima.

Plus touchée que la Belgique pendant la crise, la France a bénéficié d’une politique de relance des investissements publics, notamment dans le ferroviaire, un marché important pour Sima. Les technicentres de la SNCF spécialisés dans la maintenance, mais également des fournisseurs de premier rang comme Alstom, Bombardier en ont été les premiers bénéficiaires.

A cette époque, Sima avait développé une nouvelle gamme de lignes de peinture qui permettait une diminution du coût d’exploitation avec un système de ventilation fractionnée : un système détecte la présence de personnes dans une zone et enclenche une ventilation ciblée, ce qui évite d’avoir à ventiler toute la ligne. Cette technologie était parfaitement adaptée à des lignes de plusieurs dizaines de mètres de longueur couramment utilisées dans le ferroviaire.

Sima a également profité de la crise pour renforcer ses positions dans l’industrie automobile. L’entreprise fournissait à cette époque des cabines de peinture à la société Clid Systèmes qui les intégrait dans des lignes complexes qui, au-delà des cabines, comportent de nombreux équipements (étuves, zones de refroidissement, filtration, convoyeurs, robots, etc.). L’équipe dirigeante de Sima avait fait le constat que la cabine ne représentait qu’une faible part de la valeur totale de la ligne (environ 10%) et était bien décidée à remédier à ce déséquilibre. Le savoir-faire de Clid Systèmes était reconnu notamment dans le domaine des lignes de peinture pour pièces en plastiques et composites et la société avait en outre développé une technologie très recherchée par les constructeurs automobile qui permettait de changer de teinte toutes les 3 secondes. La crise de 2007 a durement impacté le secteur automobile et ses fournisseurs et Clid Systèmes s’est retrouvée en grande difficulté. Sima n’a pas laissé passer l’occasion qui se présentait et a acheté l’entreprise en 2010, ce qui lui a permis d’acquérir un savoir-faire appréciable et d’être capable de proposer une prestation complète.

Dernier pôle de l’entreprise, les cabines destinées à la réparation automobile dont le marché à énormément évolué pour se concentrer principalement sur les petites réparations avec des besoins accrus en polissage, par exemple. Sima a alors choisi de se renforcer en 2012, en reprenant une entreprise à l’activité complémentaire à la sienne qui importe des matériels de polissage, des systèmes de séchage infrarouge, des pistolets, etc.

«

Plutôt que de racheter des usines, nous préférons acquérir un savoir-faire » souligne Henk Gheysen.

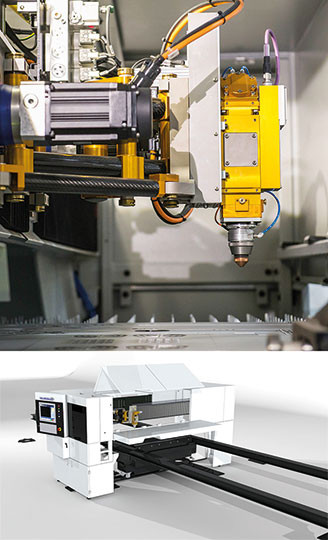

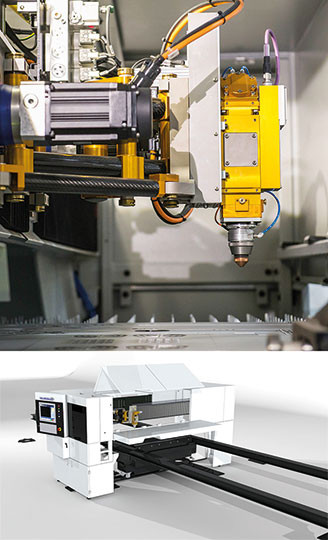

Deux des particularités de la machine de découpe laser Haco : le bâti principal qui comprend la tête de découpe montée sur l’unité en carbone, l’armoire électrique, la cabine de protection et le tableau de commande ; la tête de découpe à cinématique parallèle

Deux des particularités de la machine de découpe laser Haco : le bâti principal qui comprend la tête de découpe montée sur l’unité en carbone, l’armoire électrique, la cabine de protection et le tableau de commande ; la tête de découpe à cinématique parallèleFabriquer en Europe grâce à l’automatisation

Précédemment équipée d’une machine laser CO₂, qu’elle avait remplacée par des poinçonneuses, la société Saca recherchait une machine moins gourmande en entretien et en consommation et, point important, équipée d’automatismes. En effet, sur certains segments, l’entreprise est concurrencée par des fabrications dans des pays à bas coût, alors que le coût de la main d’œuvre est élevé en Belgique. Une tentative de faire fabriquer certains composants en Chine, qui semblait intéressante au premier abord, s’est soldée par un échec dû au manque de qualité des produits obtenus qui ne correspondaient pas aux standards de l’usine européenne. Le diable se cache dans les détails et l’équipe de Saca en Chine a fini par s’apercevoir qu’un des sous-traitants diluait un des produits requis par le procédé de fabrication avec de l’eau. La direction de Saca décida alors de rapatrier la fabrication en Belgique, mais en l’automatisant. Première étape de cette nouvelle stratégie, Saca investit dans une cellule de pliage robotisé Haco avec une presse plieuse de 6 mètres qui répondait à la problématique de réduction des coûts sur certains types de pièces : les portes des cabines de peinture, par exemple, comportent beaucoup de plis et sont encombrantes, ce qui est un terrain de jeu rêvé pour un robot. La taille de la presse plieuse par rapport à celle des pièces pliées (4 m x 1,2 m) permet d’avoir plusieurs stations de travail sur la machine. Une unité de poinçonnage a été ajoutée sur la presse plieuse afin de percer le trou qui servira à l’accrochage des pièces avant peinture. La cellule assure la fabrication d’environ 50 types de pièces, principalement pour des lots de plus de 100 exemplaires (des lots de taille inférieure sont également produits). La fabrication en Belgique assure dorénavant à l’entreprise une excellente maîtrise de la qualité et des délais, ainsi qu’une réduction des coûts logistiques.

Ses recherches pour réintégrer le laser, l’ont amenée à considérer la machine Haco FL3015 qui se distinguait par plusieurs caractéristiques : «

Nous avons été sensibles au fait que la machine était complète avec tous les équipements dont nous avions besoin sans qu’il soit nécessaires d’ajouter des options » justifie Henk Gheysen. En effet, cette gamme de machines laser fibre, que le constructeur propose en version 2, 3 ou 4 kW (Sources Coherent Rofin) en longueurs de 3 ou 4 mètres, occupe une surface au sol de 11 x 6 mètres dans laquelle la machine et le système automatisé de chargement et déchargement sont intégrés et indépendants, chacun d’un côté de la machine. Le chargement et le déchargement se font de manière frontale.

Ce n’est pas là sa seule particularité : «

Contrairement à la plupart des autres constructeurs qui utilisent des tables fixes avec une tête de découpe qui se déplace sur tout le champ de travail, nous avons choisi une solution qui combine le déplacement de la tôle en X avec pinces rétractables et l’utilisation d’un portique en Y. La tête de découpe, montée sur le portique, bénéficie d’une technologie avec cinématique parallèle pour obtenir des cycles de découpe de haute dynamique en 5 G » explique Rik Desimpel, Responsable commercial de Haco France. La tête se déplace en X en combinaison avec la table qui supporte la matière et leur mouvement combiné est géré automatiquement par la commande numérique. Elle est reliée au portique par un ensemble en fibre de carbone et alliage d’aluminium qui lui confère une grande agilité et rigidité. La solution retenue permet d’avoir une zone protégée pour la découpe de petites dimensions, avec un dispositif d’aspiration moins gourmand. Installée à l’automne 2016, Henk Gheysen se réjouit que «

la machine ai démontré depuis sa très grande fiabilité. »