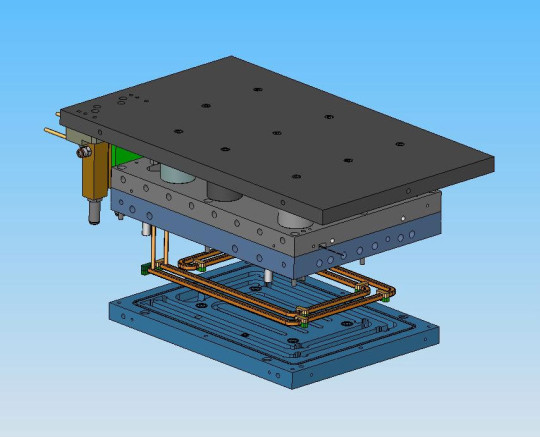

La technologie 3iTech est un procédé de chauffage du moule par induction électromagnétique. « Le principe de base du 3iTech, repose sur la réalisation d'un réseau de cavités dans lequel un inducteur est intégré » explique Alexandre Guichard, PDG de RocTool. « L'induction est générée à l'intérieur du moule et aucun courant électrique ne circule en surface, ce qui permet le moulage de matériaux conducteurs comme la fibre de carbone». Le 3iTech complète la gamme de RocTool qui propose déjà le Cage System pour l'injection plastique. 3iTech, c'est un réseau 3D de « super cartouches chauffantes » configuré différemment selon les process visés (RTM, thermo compression, injection plastique, bâche à vide, production de tubes), les températures à atteindre (différentes selon les matériaux à transformer), le temps de chauffe, le temps de maintien et la complexité de forme de la pièce à réaliser.

Pouvoir chauffer un moule à environ 400°C en quelques minutes ou à 120°C en quelques secondes, rend possible la production de pièces composites carbone en grande série dans des temps de cycle jusque là jamais atteints. De plus, en levant la contrainte des effets d'inertie, RocTool est parvenu à créer des chauffages d'outillages « plus intelligents » : dissocier le chauffage d'une partie fixe de sa partie mobile, ou bien encore chauffer localement l'outillage à un niveau de température souhaité ?

Plus de souplesse pour les équipementiers dans l'aéronautique

Réduire le temps de cycle est un atout particulièrement intéressant pour le secteur de l'aéronautique : jusqu'alors les équipementiers qui disposent de plusieurs milliers de références de moules avaient une productivité limitée en raison des temps de chauffe des outillages. «

Dans l'aéronautique, la technologie est particulièrement adaptée à des pièces de structure, des clips, des éléments de sièges en coque ou corps creux, des hublots. Nous réalisons actuellement des pièces en PPS ou Peek chauffée à près de 400°C dans des temps de cycle complet inférieurs à 5 minutes », indique Alexandre Guichard.

Un temps de cycle jamais atteint dans l'automobile

Dans l'automobile, les pièces de structures, absorbeurs ou carrosseries en fibres de carbone sont très prisés des constructeurs : l'arrivée sur le marché des véhicules électriques accentue davantage encore l'intérêt du gain de poids. Selon Alexandre Guichard, «

si le carbone devient incontournable, la technologie 3iTech s'impose, compte tenu de son temps de cycle court. Aujourd'hui, 3iTech permet aux équipementiers d'accéder à la fibre de carbone en impactant directement les coûts de production ». Dans l'automobile, la technologie est adaptée à des pièces de structure et de décoration d'équipement intérieur, mais l'exceptionnelle qualité de surface possible avec 3iTech permet de proposer également des pièces extérieures de carrosserie (ailes, toit, capot).

Une qualité de surface irréprochable pour les produits High Tech

3iTech permet une flexibilité des moules, une excellente qualité de surface et un temps de cycle très court si l'on compare à ce qui est utilisé sur le marché des « 3C » aujourd'hui. Des atouts qui permettent aux concepteurs des produits High Tech d'intégrer les composites à un faible coût. «

Aujourd'hui la coque de smartphone en carbone qui fait rêver les amateurs de produits High Tech coûte environ 80 euros pour le grand public. En utilisant 3iTech, le prix de production de cette pièce chute à moins de 5 euros et peut être source de marge », ajoute Alexandre Guichard. La technologie que RocTool met à la disposition des industriels permet de proposer des produits d'aspect zéro défaut au grand public, en parfaite adéquation avec les exigences des industriels.

Des pièces de formes complexes pour les sport & loisirs

Pour la production de tubes et pièces creuses, 3iTech est particulièrement adaptée aux roues de vélos, aux battes de baseball, aux raquettes de tennis, aux crosses de hockey ou aux clubs de golf par exemple. La technologie répond également aux contraintes de production de pièces coques, notamment pour les coques de sac à dos, les semelles de chaussures, les skis? «

Abaisser de façon spectaculaire les coûts de production offre aux grandes marques de nouvelles perspectives : maintenir leur production dans leurs usines et protéger leurs innovations » conclut Alexandre Guichard.