EOS, numéro un mondial de l'impression 3D industrielle de métaux et polymères, étoffe son offre de solutions de surveillance EOSTATE Monitoring Suite avec le lancement d'un nouvel outil. EOSTATE Exposure OT, premier système de tomographie optique commercialisé au monde, assure maintenant une surveillance vidéo en temps réel du processus de fabrication additive métallique sur le système EOS M 290. Cette solution cartographie intégralement chaque pièce tout au long du processus de fabrication, couche par couche, quelles que soient sa géométrie et sa taille.

Tobias Abeln, directeur technique EOS, est catégorique : «

Avec EOSTATE Exposure, nous proposons aux entreprises une surveillance des processus et une assurance qualité encore plus exhaustives. Nous aidons les clients à respecter les règles strictes d'inspection de chaque composant, notamment dans des secteurs tels que l'aérospatiale. » Et d'ajouter : «

L'assurance qualité est essentielle dans la fabrication à grande échelle, où la qualité reproductible des composants est impérative. Les coûts de l'assurance qualité sont considérablement réduits, car la surveillance a lieu à un stade précoce du processus de fabrication. Cela a également un impact positif sur les coûts par pièce. »

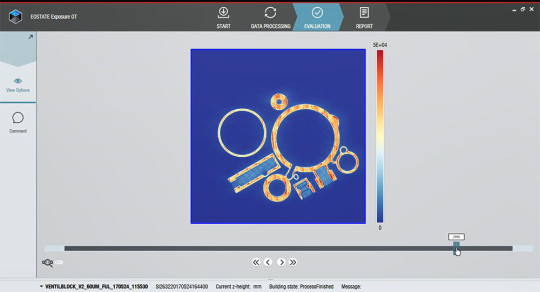

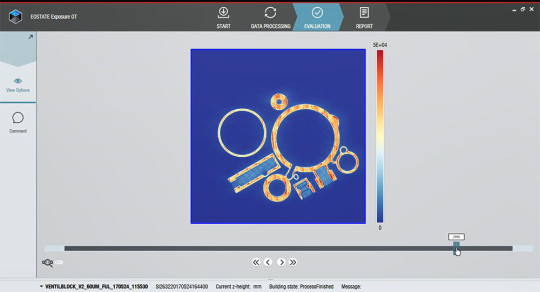

Les utilisateurs de fabrication additive métallique peuvent naviguer dans les différentes couches pour visualiser les informations importantes comme la répartition de la chaleur pendant la fabrication

Les utilisateurs de fabrication additive métallique peuvent naviguer dans les différentes couches pour visualiser les informations importantes comme la répartition de la chaleur pendant la fabricationPartenariat avec MTU, clients pilotes Liebherr et IPC

La solution a été développée en étroite collaboration avec MTU Aero Engines, un partenaire stratégique d'EOS. EOSTATE Exposure OT permet à ce partenaire de réduire considérablement en aval les coûts des contrôles non destructifs par la tomographie technique assistée par ordinateur, car les pièces potentiellement défectueuses peuvent être rejetées plus tôt. Principalement conçu pour la fabrication en série, EOSTATE Exposure OT est déjà utilisé depuis plusieurs mois et a démontré son efficacité chez MTU Aero Engines. Les deux autres clients pilotes, Liebherr et IPC, continueront à exploiter ce système à l'issue de la phase pilote et l'intégreront dans leurs processus de fabrication.

«

Chez MTU Aero Engines, nous avons rapidement identifié le potentiel de la fabrication additive. Jusqu'à présent, nous ne possédions cependant pas l'expérience ni le volume de données nécessaires pour évaluer correctement la qualité des pièces et utiliser cette technologie dans la fabrication à grande échelle. Nous sommes convaincus qu'avec EOSTATE Exposure OT, nous y parviendrons », affirme Jürgen Kraus, consultant senior en fabrication additive chez MTU. «

La nouvelle solution de tomographie optique a fait ses preuves dans des tests pratiques et nous nous réjouissons que d'autres clients puissent également en tirer profit. Elle offre une vraie valeur ajoutée, » ajoute-t-il.

Alexander Altmann, ingénieur en chef chargé de la recherche et des technologies de fabrication additive/TRPI chez Liebherr, explique : «

Nous utilisons maintenant EOSTATE Exposure OT et EOSTATE MeltPool d'EOS, et espérons que ces deux technologies nous permettront de mieux comprendre les phénomènes liés à la qualité dans la fabrication additive de pièces en titane. » Il ajoute : «

À moyen et long terme, nous chercherons à produire des composants pour des systèmes de commande de vol extrêmement complexes au moyen de la fabrication additive. Ici, la surveillance en temps réel est également un facteur clé pour créer une chaîne de processus économiquement viable. Les processus de contrôle non destructif largement utilisés, telle que la tomographie assistée par ordinateur, sont relativement complexes et coûteux pour la fabrication des blocs soupapes. »

Tomographie optique : mode de fonctionnement du processus

Avec la tomographie optique, le système utilise une caméra haute résolution qui facilite la surveillance du processus d'exposition. Une caméra industrielle hautement dynamique enregistre l'intégralité de la plate-forme de fabrication à haute fréquence dans la plage spectrale proche de l’infrarouge, tout au long du processus de fabrication additive, fournissant ainsi des données détaillées sur le comportement de fusion du matériau dans tout l’espace de fabrication.

Les données collectées permettent d'analyser et de surveiller plus en détail le comportement de fusion de l'acier, de l'aluminium, du titane et de différents alliages utilisés dans le processus de fabrication additive à l'aide d'un logiciel spécial. Si certains résultats s’écartent des « valeurs normales », qui peuvent être définies à l'aide de paramètres, les zones concernées sont marquées. L'accumulation des données permet de déterminer plus précisément l'impact de ces « indicateurs » sur la qualité des pièces usinées.

EOSTATE Exposure OT est un système d’auto-apprentissage qui devient de plus en plus intelligent à mesure que des données y sont injectées. Plus les utilisateurs connaissent les paramètres de leurs composants, plus ils peuvent évaluer la qualité et la densité des pièces qu'ils fabriquent. L'objectif ultime est d'identifier les sources potentielles d’anomalie durant le processus de fabrication et de rejeter les pièces défectueuses.