Les tâches d'automatisation deviennent de plus en plus difficiles. L'utilisation d'un logiciel intelligent en combinaison avec les solutions d'automatisation pertinentes permet non seulement de charger et de décharger des pièces, mais signifie également que les machines-outils peuvent être réglées de manière entièrement automatique grâce au remplacement automatique des outils et des dispositifs de serrage. FRAI s'efforce d'être un partenaire innovant en matière d'automatisation et développe donc des systèmes robotisés hautement flexibles pour répondre à cette tendance. Des concepts tels que le mobileCELL sont une première complète et permettent un large éventail d'étapes d'expansion, ce qui les rend aussi résistants et compétitifs que possible pour l'avenir.

Flexibilité à tous les niveaux

Des industries différentes, la production en série, des lots de petite taille, une grande variété de machines-outils et l'incertitude de nombreux fabricants quant à savoir si le produit actuel sera encore en vogue l'année prochaine ou s'il se vendra moins vite - tout cela exige une certaine flexibilité dans la production. Pour l'automatisation, cela signifie suivre le rythme des exigences croissantes : elle doit produire de manière autonome 24 heures sur 24, être flexible à l'utilisation et être conforme à la norme Industrie 4.0. Outre le changement classique de pièces, l'automatisation prend en charge les autres tâches telles que le changement d'outil, le transport des pièces, la logistique, les fonctions de l'ordinateur hôte, le suivi des pièces et l'historique des produits.

Plus la tâche est complexe, plus vous avez besoin d'éléments du "kit de savoir-faire". Le "kit de savoir-faire" est ce que FRAI appelle les solutions qui ont déjà été mises en œuvre avec succès dans la pratique et qui fonctionnent dans des conditions de production réelles. FRAI a déjà mis au point un grand nombre d'éléments de ce kit : reconnaissance des pièces et de leur position, prélèvement de bacs, lecture et inscription d'un code DMC (Data Matrix Code), contrôle du contour des pièces, échange automatique de pinces, changement de mâchoires, etc. En fonction de la tâche à accomplir, FRAI dispose également d'un réseau de sociétés partenaires qui couvrent d'autres aspects tels que les solutions d'ordinateur hôte.

Les clients recherchent de plus en plus des solutions globales : la solution de robotisation de l'usinage mobileCELL rend les entreprises plus compétitives

Les clients recherchent de plus en plus des solutions globales : la solution de robotisation de l'usinage mobileCELL rend les entreprises plus compétitivesMultitâche dans la production

Plusieurs méga-tendances et macro-tendances vont façonner non seulement l'automatisation, mais aussi pratiquement tous les secteurs industriels dans les années à venir. Premièrement, il y a l'individualisation : il y aura des séries plus petites et des changements/innovations de produits plus fréquents. Deuxièmement, la connectivité : tout est en réseau, chaque composant possède un code QR et peut être suivi jusqu'au recyclage.

Si vous pensez à un smartphone, passer un appel téléphonique n'est plus la fonction clé. Il en va de même pour l'automatisation, dans le sens où transporter une pièce de A à B n'est pas nécessairement la tâche principale dans chaque application. Au lieu de cela, l'accent a été mis sur la reconnaissance, le suivi et le multitâche. Les systèmes de reconnaissance par caméra et d'échange de pinces, combinés à des solutions d'ordinateurs hôtes, sont devenus les composants essentiels d'une solution flexible compatible avec l'industrie 4.0. À l'échelle mondiale, la tendance s'orientera vers une solution de petites cellules à haute intelligence et à forte proportion d'informatique.

Les tendances et exigences susmentionnées exigent une mise en réseau globale, en particulier l'acquisition et l'évaluation des données d'information. Cet aspect est de plus en plus important. Nous devons être en mesure d'acquérir, de traiter, d'évaluer et/ou de transmettre des données. Cela permet d'optimiser la production, la séquence et, par conséquent, l'utilisation des capacités, mais aussi de répondre aux exigences des clients, qui demandent une traçabilité à 100% et un historique des pièces. L'amélioration de l'utilisation de la capacité réduit les coûts unitaires, tandis qu'une meilleure qualité réduit le coût de la mauvaise qualité. Ce sont des exigences bien connues, mais qui prennent de plus en plus d'importance. À l'avenir, l'automatisation consistera donc à utiliser le matériel correspondant pour assurer un flux de matériaux flexible, manipuler des composants et mettre en œuvre divers processus de réglage.

L'automatisation comme un tout

Lorsqu'il s'agit de concepts d'automatisation modernes, l'assistance globale aux clients commence par l'équipe technico-commerciale. Ici, des techniciens expérimentés doivent travailler main dans la main avec des visionnaires, des concepteurs 3D et des spécialistes des logiciels pour créer le concept global le plus utile pour le client. Ces ressources doivent être fournies à la fois au stade de l'offre et plus tard, lors du traitement de la commande.

Cela nécessite, d'une part, de former soi-même des jeunes et, d'autre part, d'assurer une bonne mixité dans tous les services afin d'être bien préparé aux nouvelles tâches. Il est essentiel de développer une expertise en matière de haute technologie dans votre propre entreprise et de vous adapter en permanence, car le développement dans ces domaines progresse à un rythme incroyable.

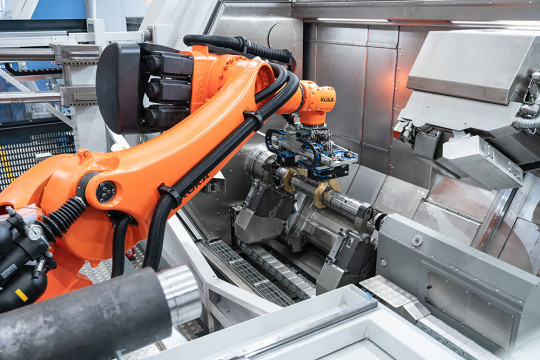

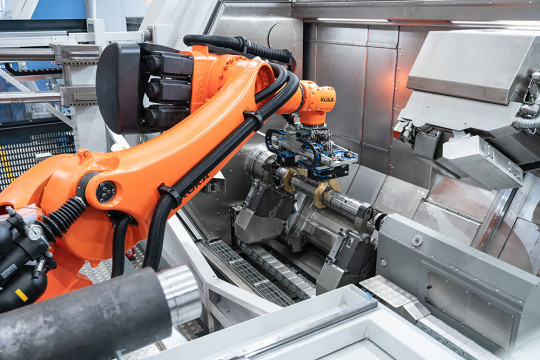

Solution robotique mobile : le mobileCELL

Le mobileCELL de FRAI est une solution hybride, qui impressionne par sa combinaison de fonctions et d'avantages très variés. Il fut un temps où la cellule robotique classique ne pouvait que charger et décharger des pièces. Cette fonction de base a ensuite été améliorée par des systèmes d'échange de pinces.

En raison des inconvénients considérables d'une cellule robotisée fixe et des coûts liés aux tâches intra-logistiques, il a été question d'une solution présentant des avantages pour le client. C'est ainsi que le concept du robot mobile a mûri et a été transformé en prototype.

Un véhicule guidé automatisé (AGV) de taille généreuse avec une cellule robotique conçue avec tout ce dont vous avez besoin. En d'autres termes, le robot, le préhenseur de pièces et d'outils, ainsi que des positions tampons pour les pièces et les outils, et la technologie de commande et de sécurité nécessaire. La machine est librement accessible. Elle n'est ni bloquée ni obstruée. L'AGV récupère les outils et les pièces nécessaires dans l'entrepôt, puis se déplace jusqu'à l'avant de la machine, se bloque sur le sol et échange les pièces et/ou les outils. Le véhicule s'éloigne ensuite à nouveau et reçoit les instructions de déplacement pour la machine suivante. L'espace devant la machine qu'il vient de charger redevient libre.

Pour qu'une cellule mobile soit utile, il faut que le temps de cycle soit suffisamment long ou qu'il y ait d'autres avantages comme un transport interne flexible avec l'utilisation de plusieurs robots mobiles. Les voies de déplacement doivent être suffisamment larges (3 m), ce qui est généralement le cas pour une utilisation normale d'un chariot élévateur. Les roues sont conçues pour passer sans problème sur les joints de dilatation et les fentes, comme c'est le cas pour les portes coupe-feu ou autres. Un serveur virtuel et un réseau WLAN doivent être disponibles, mais c'est également la norme dans l'industrie de nos jours.

En combinant intelligemment deux produits différents qui ont été testés dans la pratique pendant de nombreuses années, FRAI a mis en œuvre de manière optimale les exigences croissantes en matière d'automatisation. Le robot industriel classique exécute les tâches de manutention, tandis que l'AGV (Automated Guided Vehicle) fournit l'indépendance de localisation nécessaire

En combinant intelligemment deux produits différents qui ont été testés dans la pratique pendant de nombreuses années, FRAI a mis en œuvre de manière optimale les exigences croissantes en matière d'automatisation. Le robot industriel classique exécute les tâches de manutention, tandis que l'AGV (Automated Guided Vehicle) fournit l'indépendance de localisation nécessaireLes avantages offerts par mobileCELL

- Gain de place devant chaque machine desservie

- Accès optimal à la machine pour les opérateurs et le personnel de service

- Un robot peut être utilisé pour plusieurs machines

- Les machines et processus interconnectés n'ont pas besoin d'être en ligne ou côte à côte.

- La zone de stockage se trouve dans l'entrepôt à faible coût, et non dans le hall de production coûteux.

- Les outils peuvent être utilisés de manière universelle sur plusieurs machines, ils ne sont pas liés localement à des machines individuelles.

- Les coûts d'intralogistique sont réduits, car l'AGV achemine les pièces vers le processus suivant ou vers l'entrepôt.

- Compatibilité avec les machines qui ne pourraient pas être automatisées autrement ou pour lesquelles une cellule robotique séparée ne serait pas possible.