L’industrie de l’usinage est confrontée au défi de devoir produire des pièces avec un maximum d’efficacité et de précision. Pour atteindre cet objectif, les outils de précision eux-mêmes, mais aussi, et de plus en plus, les porte-outils sont depuis quelques années au cœur des efforts d’optimisation des processus.

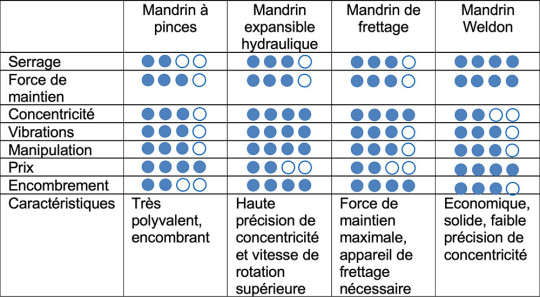

Le porte-outils est le lien entre la broche de la machine et l’outil. Il a donc un effet déterminant sur la précision, l’efficacité et la sécurité de processus. Le choix du dispositif de serrage adéquat, que ce soit pour l’outil ou la pièce, est influencé par de nombreux facteurs qui dépendent de l’application concrète. Si l’on compare les mandrins du point de vue de la manipulation, de l’achat et de l’entretien et si l’on tient également compte des aspects de durabilité, des différences parfois importantes apparaissent. Cet article spécialisé concerne spécifiquement les porte-outils pour outils rotatifs utilisés dans le perçage, l’alésage ou le fraisage.

Quel porte-outils pour quel usage ?

Il existe différents types de dispositifs de serrage. Autrefois, les cônes à forte conicité (SA) étaient les plus utilisés pour les outils rotatifs, de même que, si l’on remonte plus loin en arrière, les cônes morse (CM). De nos jours, les cônes SA et les cônes creux (HSK) sont les interfaces les plus répandues. L’interface HSK est saisie par l’intérieur et tirée contre une surface d’appui plane. Elle convient à des vitesses de rotation supérieures. Le cône HSK se caractérise également par une excellente précision de concentricité et de surface, une bonne rigidité en flexion et torsion et une bonne précision de répétabilité lors du changement d’outil.

Le porte-outils est le lien entre la broche de la machine et l’outil. Il a donc un effet déterminant sur la précision, l’efficacité et la sécurité de processus

Le porte-outils est le lien entre la broche de la machine et l’outil. Il a donc un effet déterminant sur la précision, l’efficacité et la sécurité de processusMandrin à pinces : très polyvalent, mais encombrant

Les mandrins à pinces, tels que le mandrin ER de précision GARANT HiRunER, sont des systèmes de serrage mécaniques universels. Ils sont divisés en mandrins à pinces OZ (DIN 6388) et à pinces ER (DIN 6499) pour le serrage d’outils à queue cylindrique destinés au perçage, à l’alésage ou au fraisage.

Le mandrin à pinces est très polyvalent puisqu’il suffit de changer la pince pour l’adapter aux différents diamètres. La pince est une douille fendue avec un contour externe conique et un alésage interne cylindrique logé dans le corps de base du mandrin. Le serrage d’un écrou permet de l’enfoncer dans le cône intérieur du porte-pince. La forme conique rétrécit la pince et serre l’outil par adhérence.

L’inconvénient du mandrin à pinces est son encombrement, qui peut compliquer l’accès à la pièce. En outre, il nécessite de respecter un couple de serrage précis pour chaque diamètre.

Mandrin à pinces : très polyvalent, mais encombrant

Mandrin à pinces : très polyvalent, mais encombrantMandrin de frettage : force de maintien maximale, appareil de frettage nécessaire

Le mandrin de frettage est essentiellement utilisé lorsque, en raison du processus ou de l’équipement, des porte-outils compacts, mais aussi une force de maintien et une rigidité maximales sont nécessaires, par exemple pour le perçage, le chanfreinage, le fraisage et l’alésage. Les mandrins de frettage offrent une grande précision de concentricité avec des écarts inférieurs à trois micromètres. Cette haute précision de concentricité permet d’augmenter la durée de vie des outils et d’accroître la qualité des pièces. Les mandrins de frettage permettent un changement d’outil aisé et presque intuitif.

Le changement d’outil nécessite d’utiliser un appareil de frettage qui, en chauffant le mandrin, dilate son diamètre intérieur et permet d’insérer l’outil. Lors du refroidissement qui s’ensuit, l’alésage se rétracte autour de la queue de l’outil et serre l’outil à une force très élevée tout en conservant une grande précision de concentricité.

Les mandrins de frettage présentent toutefois également des inconvénients : l’échauffement important du mandrin peut être à l’origine de blessures. Par ailleurs, la force de maintien diminue considérablement lors du serrage d’outils à queue HB ou HE. En outre, il est nécessaire de disposer du mandrin adapté pour chaque diamètre de queue, ce qui représente un coût élevé lorsque l’éventail de tâches de l’entreprise d’usinage est particulièrement large.

Mandrin de frettage : force de maintien maximale, appareil de frettage nécessaire

Mandrin de frettage : force de maintien maximale, appareil de frettage nécessaireMandrin Weldon : économique et très solide, mais faible concentricité

Les mandrins Weldon (dont les mandrins porte-fraises GARANT) sont principalement utilisés pour le fraisage, mais peuvent également l’être dans d’autres applications. Ils sont réputés faciles à manipuler : le méplat sur la queue de l’outil, également appelée queue HB, est fixé par une vis lors de l’insertion dans le mandrin Weldon. Cette vis maintient solidement l’outil et empêche l’outil de fraisage de tourner ou d’être éjecté pendant l’usinage. Le mandrin Weldon se caractérise par des forces de traction et de maintien considérables. Ces qualités sont particulièrement avantageuses lors de l’usinage de matériaux difficiles ou en cas d’approches élevées. Par rapport aux autres types de mandrins, le mandrin Weldon est le plus économique à l’achat. Si l’on ajoute à cela sa force de maintien considérable, ce mandrin est idéal pour le fraisage. Toutefois, sa précision de concentricité est moindre. Ce mandrin ne convient donc pas pour l’alésage ou les perçages profonds, par exemple, ni pour les opérations d’usinage difficiles d’accès en raison de son encombrement.

Mandrin Weldon : économique, très solide, mais faible précision de concentricité

Mandrin Weldon : économique, très solide, mais faible précision de concentricitéMandrin expansible hydraulique : haute précision de concentricité et vitesse de rotation supérieure

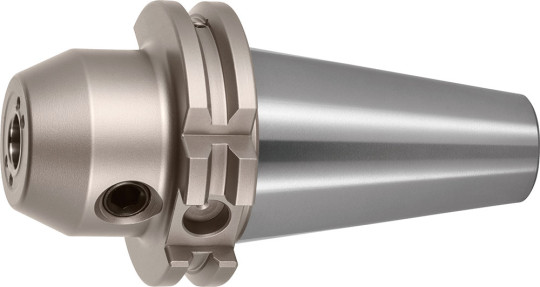

Les mandrins expansibles hydrauliques, tels que le GARANT Master Chuck, sont recommandés pour les processus qui exigent des précisions de concentricité d’environ 3 μm et des vitesses de rotation allant jusqu’à 40 000 tr/min. Certains d’entre eux (GARANT Master Chuck slim et les mandrins expansibles hydrauliques étroits 3° GARANT) peuvent remplacer les mandrins de frettage dans le domaine de la fabrication d’outils et de moules, par exemple, en raison de leur construction compacte. Les propriétés d’amortissement du mandrin expansible hydraulique permettent à la fois d’augmenter la durée de vie de l’outil et d’améliorer sa qualité. D’autres mandrins, tels que le GARANT Master Chuck performance, sont certes moins accessibles, mais offrent des couples de maintien élevés. L’action de coupe régulière et l’amortissement des vibrations permettent une utilisation partout où une qualité d’état de surface très élevée de la pièce est requise, par exemple dans l’usinage haute précision pour l’industrie médicale, automobile ou aérospatiale ou encore dans le secteur de la fabrication d’outils et de moules.

Les mandrins expansibles hydrauliques fonctionnent selon le principe hydraulique et sont composés d’une chambre remplie d’huile, d’une vis de serrage et d’un piston de serrage. La manipulation est simple. Le piston de serrage comprime l’huile dans la chambre d’expansion par l’intermédiaire d’un élément d’étanchéité et génère une pression uniforme et une transmission homogène de la pression à l’outil. La douille d’expansion mince serre alors la queue de l’outil de manière précise et sûre. Les mandrins expansibles hydrauliques offrent ainsi une bonne transmission du couple. L’inconvénient est que chaque mandrin ne peut être utilisé que pour un diamètre d’outil spécifique et qu’il s’agit d’un système relativement complexe. L’utilisation de douilles de réduction permet toutefois d’atténuer, voire d’éliminer, l’inconvénient lié à la multiplicité des mandrins. En outre, les douilles de réduction permettent d’accroître le couple de maintien.

Par ailleurs, le nombre de cycles de serrage possibles du mandrin expansible hydraulique est plus élevé que celui du mandrin de frettage.

Mandrin expansible hydraulique : haute précision de concentricité et vitesse de rotation supérieure

Mandrin expansible hydraulique : haute précision de concentricité et vitesse de rotation supérieureConclusion

Il n’existe pas de mandrin unique pour toutes les opérations d’usinage, tout dépend de l’application concrète. Le choix du porte-outils approprié dépend de nombreux facteurs tels que la qualité de pièce requise, l’accessibilité et l’usinage. En outre, il est déterminé par la vitesse de rotation, la précision de concentricité, les forces de serrage ou les couples de serrage. Souvent, il repose également sur l’expérience de l’opérateur. Si la méthode de serrage de l’outil doit garantir une bonne concentricité, le mandrin de frettage ou le mandrin expansible hydraulique est le mieux adapté. Tous les deux conviennent à la fixation d’alésoirs, de forets et de fraises à queue et à bout hémisphérique dans le domaine de l’usinage haute précision. Si l’aspect de la durabilité joue également un rôle dans la décision, la consommation d’énergie de l’appareil de frettage et la durée de vie plus courte du mandrin de frettage par rapport au mandrin expansible hydraulique doivent être prises en compte.

Conseil : quel que soit le dispositif de serrage utilisé, il convient de vérifier régulièrement son bon fonctionnement. Un mandrin en mauvais état réduit la durée de vie des outils et détériore la qualité des pièces. Les coûts qui en résultent peuvent largement dépasser les coûts d’investissement dans des dispositifs de serrage neufs.

Auteur : Dominik Rebatz est Responsable Marketing produits pour l’usinage et les accessoires machine chez Hoffmann Group.