Techday, la journée technique dédiée aux applications industrielles de soudage par friction-malaxage (FSW) sur robot et centre d’usinage organisée par l’institut Maupertuis et l’ENS Rennes, a offert une large place aux industriels de l’aéronautique et de l’aérospatiale. Dassault Aviation, ArianeGroup et Stelia Aerospace ont notamment présenté leur retour d’expérience concernant la mise en œuvre du FSW et les éléments à prendre en compte pour assurer une intégration optimale du procédé.

Le FSW est un procédé de soudage par friction malaxage considéré comme l’une des technologies clés pour l’industrie du futur. Celle-ci n’est pourtant pas des plus récentes. Brevetée en 1991 et tombée dans le domaine public en 2015, elle a été durant cette période au centre de nombreux projets R&D d’évaluation de son potentiel et elle a également effectué ses premiers pas dans l’industrie. Le FSW a ainsi atteint la maturité nécessaire pour être convié dans le cercle des technologies désormais pleinement opérationnelles sur lesquelles il faudra compter dans les usines du futur. Ce procédé présente même, selon Eric Laurensot, directeur de l’Institut Maupertuis, tous les aspects d’une technologie de rupture capable de bouleverser des pans entiers de notre industrie.

Pour rappel, le soudage par friction-malaxage (FSW pour Friction Stir Welding) s’effectue à l’état solide. Un pion rotatif crée de la pression et de la chaleur de friction sur les surfaces jointes de sorte que le métal se mélange pour former un joint. La température du matériau proche du joint atteint jusqu’à quelques centaines de degrés Celsius pendant quelques fractions de seconde, puis diminue rapidement. Le point de fusion n’est ainsi pas dépassé. Comparé au soudage traditionnel, le FSW améliore l’environnement de travail par l’absence de rayonnement lumineux, de fumées et de projections. La soudure présente de faibles distorsions et de bonnes propriétés mécaniques. En outre, ce procédé n’exige pas d’opérations de préparation de surface : meulage, brossage ou décapage.

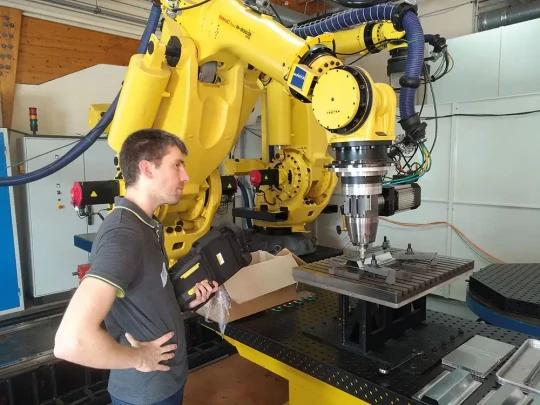

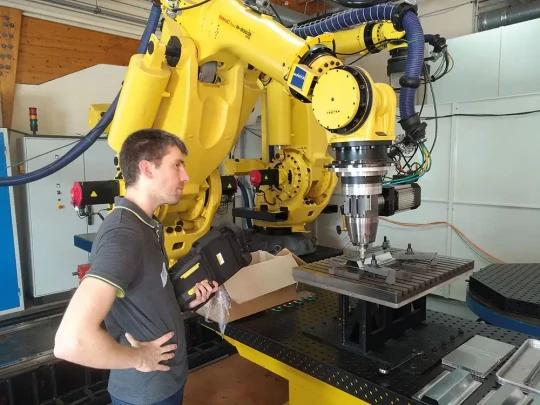

A l’issue de la journée, Mario Guillo de l’Institut Maupertuis a fait la démonstration du système de compensation intégré au robot Fanuc qu’il a développé afin de compenser les déviations axiales dues aux efforts appliqués durant le soudage FSW

A l’issue de la journée, Mario Guillo de l’Institut Maupertuis a fait la démonstration du système de compensation intégré au robot Fanuc qu’il a développé afin de compenser les déviations axiales dues aux efforts appliqués durant le soudage FSW

Cette technique de soudage qui s’applique essentiellement à l’aluminium promet l’allégement des équipements dans le secteur de l’aéronautique, l’aérospatiale, et l’automobile. Elle peut du même coup remplacer les opérations de rivetage et palier aux manques récurrents de soudeurs puisque celle-ci s’exécute automatiquement à l’aide d’une tête de soudage FSW montée sur un bras de robot, un portique ou sur un centre d’usinage traditionnel. Le FSW peut ainsi permettre de surmonter bien des difficultés rencontrées pour l’assemblage de panneaux en aluminium par des techniques traditionnelles.

Cependant, le déploiement à plus grande échelle de cette technologie dans l’industrie nécessite encore certains ajustements et améliorations du procédé. Il est nécessaire également de déterminer pour chaque usage industriel la manière optimale de la combiner avec d’autres modes de fabrication tel que l’usinage. Il faudra sans doute encore étendre les capacités du procédé en termes d’épaisseurs et de matériaux. Les travaux de R&D sur ces sujets vont bon train. Certains industriels, principalement dans l’aéronautique et l’aérospatiale, ont toutefois commencé à sérieusement évaluer cette technologie de soudage, alors que d’autres l’exploitent déjà sur certaines pièces spécifiques en production. Selon Laurent Saury de Hydro, le FSW est déjà un process établi pour la fabrication de sous-ensembles automobiles : «

L’une des premières applications concerne la soudage du cadre du siège arrière pour un modèle de Volvo dans les années 2000. Le FSW présente également de l’intérêt pour le soudage des différents modules en aluminium constituant le pack batterie des véhicules électriques. Il est notamment déjà mis en œuvre pour le soudage du plancher et du cadre des bacs à batterie en aluminium pour la Renault Zoé ».

Techday, la journée technique organisée par l’Institut Maupertuis et l’ENS de Rennes, avait pour objectif de faire découvrir les applications industrielles en FSW dans les principales filières de l’industrie française et de mettre en avant les éléments nécessaires à l’intégration optimale du procédé. Cette première édition de Techday proposait une exposition réunissant une quinzaine de spécialistes du FSW et de la fabrication mécanique ainsi qu’un cycle de conférences techniques. Une douzaine de conférences était au programme. En voici un bref aperçu.

Système de compensation

Le procédé de soudage par friction malaxage dit FSW (Friction Stir Welding) peut parfaitement être mis en œuvre par un robot multi-axes. Ce qui permet de réduire l’investissement par rapport à une machine spécialement conçue pour cette opération. Cependant, l’effort nécessaire pour le soudage induit des déformations des axes motorisés du robot. Ces déformations peuvent atteindre au final quelques millimètres. Pour s’affranchir de cette problématique, Mario Guillo de l’Institut Maupertuis a développé un système à double codeurs permettant de compenser ces déviations. Ce système a notamment été déployé chez Stelia Aerospace pour une application de soudage impliquant de nombreux changements de direction et nécessitant des efforts pouvant atteindre 8500 N. Le système de compensation ainsi développé a permis de compenser les déviations à hauteur de 80%. Il est désormais intégré en option sur les robot de Fanuc. Le logiciel est complètement intégré au contrôleur du robot dont la conformité est préservée.

Soudage plus exotique

L’institut de soudure (IS) dispose d’un centre dédié au FSW depuis 2004 équipé d’un robot et d’un portique spécialisé pour ce type de soudage. Amarilys Ben Attar a présenté un des projets menés par l’IS : « le FSW concerne plutôt l’aluminium. Dans le cas présent, il s’agissait de pièces en cuivre. Ce qui est plus exotique. » Le soudage du cuivre présente certaines difficultés notamment à cause de la forte énergie de soudage nécessaire, de l’importante conductivité thermique du matériau et de sa fluidité à l’état liquide. En outre, la formation d’oxyde de cuivre peut entraîner des fragilisations et des fissurations. Enfin, il faut faire face à l’effet important de dilatation et de retrait au soudage du fait de la grande conductivité thermique du cuivre. Le projet confié à l’IS consistait à souder des ailettes aux éléments formant la virole d’un équipement employé dans le secteur nucléaire. « Les exigences n’étaient pas importantes du point de vue mécanique, mais nous devions en revanche nous assurer de la continuité métallurgique pour garantir la dissipation thermique. Les déformations après soudage devaient être limitées afin de permettre un accostage optimal pour la phase d’assemblage suivante », détaille Amarilys Ben Attar. Une fois les paramètres du processus de soudage établis et les caractéristiques des outils de soudage déterminées, 90 pièces de quatre mètres de longueur ont alors été soudées au rythme de six par jour. Au total, 1056 mètres de cordons ont été réalisés et trois outils de géométrie simple (épaulement concave, pion conique avec filet et méplat, matériau MP159, monobloc) ont été utilisés. De cette expérience concrète, Amarilys Ben Attar tire plusieurs conclusions. Le temps de soudage et de préparation (avec deux outils de bridage) est relativement important. Le procédé FSW présente une robustesse plus faible sur le cuivre que sur des alliages aluminium et une très forte sensibilité à de légères variations opératoires. Il est nécessaire d’utiliser de l’argon pour stabiliser le process. Cependant, le FSW est compatible avec les exigences du domaine nucléaire et se distingue par une faible usure d’outil.

Soudage des réservoirs des lanceurs

Depuis l’invention du FSW en 1991, ArianeGroup a identifié le soudage FSW comme une méthode d’assemblage prometteuse pour le réservoir en aluminium de ses lanceurs. Tout s’accélère avec le développement du lanceur Ariane 6 et la nécessité de réduire de 50 % le coût du réservoir et de faire face au doublement de cadence de fabrication par rapport au lanceur Ariane 5. Le déploiement du FSW pour le soudage des réservoirs cryogéniques d’Ariane 6 est donc envisagé. De nombreuses études de faisabilité sont conduites et des démonstrateurs sont mis en place afin de concevoir le process FSW approprié et de déterminer le domaine de soudabilité : validation process, détermination des paramètres de rétraction, essais tractions, mécanique de la rupture, corrosion sous contrainte, etc. Les défauts caractéristiques et les imperfections géométriques du FSW ont été identifiés afin d’assurer leur contrôle par des moyens de contrôle non destructif. «

Le procédé FSW que nous avons développé s’avère robuste, fiable et éco-efficient. Ses performances sont en phase avec les attentes d’ArianeGroup. Une spécification de procédé basée sur notre expérience et les normes spatiales américaines a même été rédigée », indique Julien Salou d’ArianeGroup. L’ensemble du processus est prêt à passer à la phase d’industrialisation. La machine dédiée au soudage FSW est opérationnelle sur le site des Mureaux, les outils série sont fournis par Stirweld, et les opérateurs ont été formés. Le soudage du premier réservoir de vol d’Ariane 6 est prévu cet été.

Soudage de structures aéronautiques

Dassault Aviation a évalué le potentiel de réduction des coûts de fabrication du FSW pour l’assemblage de structures aéronautiques minces telles que les panneaux de fuselages et certains éléments structuraux. Le FSW présente en effet de sérieux atouts. Il élimine la gestion et l’utilisation de très nombreux rivets (800 à 1300 fixations par revêtement), réclame pas ou peu de mastic d’étanchéité et il promet de réduire des délais de fabrication et de simplifier la filière de production. Au final, il pourrait procurer un gain de masse et une réduction des coûts de fabrication. L’avionneur a conduit des études approfondies et a effectué des essais concrets afin d’évaluer le FSW pour certaines structures minces selon diverses configurations. «

Le procédé s’avère robuste et reproductible une fois sa fenêtre établie et suivie. La caractérisation mécanique est conforme aux attentes », rapporte Gilles Surdon, du centre de développement exploratoire de Mérignac de Dassault Aviation, qui prévient cependant qu’il faut éviter toute configuration où le métal reste nu (sans protection de surface). Le soudage FSW augmente selon lui la sensibilité à la corrosion des alliages d’aluminium de la série 7000. Il convient d’établir un plan de protection à la corrosion des pièces FSW et d’araser les cordons de soudure afin d’éviter toute rétention. Gilles Surdon préconise de prêter une très grande attention à la métallurgie et d’intégrer les contrôles non destructifs in situ ou en ligne avant démontage. Il faut également envisager le recours au procédé FSW en pensant à la réparation. Le coût de l’outillage est l’un des gros freins au déploiement de la technologie FSW. «

Nous devons particulièrement tenir compte de ces frais fixes (outillage, programmation) car nous ne produisons un avion Dassault qu’à quelques centaines d’exemplaires. Il faut donc raisonner au cas par cas afin d’identifier les applications spécifiques pour lesquels le FSW présente un intérêt en prenant en compte la conception et l’ensemble de la gamme de fabrication ».

Industrialisation envisagée en 2020

Pour Jean-Claude Gouze de Stelia Aerospace, le procédé de soudure en ‘’phase solide’’ FSW est répétable et robuste. Il conduit à de bonnes propriétés mécaniques et de faibles déformations des pièces d’aérostructures. Selon lui, tous les alliages d’aluminium sont soudables y compris les 2xxx et 7xxx. Il rappelle que si l’avion d’affaires Eclipse 500 a massivement eu recours au FSW pour le soudage par recouvrement des lisses, des cadres et des renforts de portes, il n’y a encore peu ou pas d’utilisation du FSW dans l’aviation commerciale à ce jour. Il confirme ainsi le constat de Julien Laye de Constellium : «

Le FSW est encore jeune à l’échelle des développements aéronautiques. La solution 100 % FSW type Eclipse ne semble pas répondre aux enjeux actuels des avions commerciaux. Mais demain, le FSW pourrait notamment être mis à profit pour le remplacement de rivets pour jonction longitudinale de panneaux de fuselage ». Stelia Aerospace a de son côté étudié depuis 2012 de nombreux cas d’utilisation du FSW sur des éléments d’aérostructures : panneaux de fuselage, raidisseurs soudés de la casquette, pavillon, etc. L’industriel a par exemple développé et mis en œuvre une solution de soudage sur tôles plaquées cylindriques pour la réalisation de jonction de panneau de fuselage de 5,87 mètres de longueur (2024T3 clad). «

Le procédé permet d’obtenir une soudure de très bonne qualité. Les tolérances dimensionnelles des tôles sont maîtrisées. Ce qui est primordial. Cette solution est actuellement au niveau de maturité technologique TRL5. Nous visons le niveau TRL6 et une possible industrialisation en 2020 », rapporte Jean-Claude Gouze. Suite à ses nombreux projets R&D, l’industrialisation de la jonction de fuselage est donc envisagée pour des matériaux plaqués en simple courbure ou des matériaux non plaqués en double courbure. A cause de problèmes de corrosion, la configuration par recouvrement pour la constitution de panneaux raidis est quant à elle abandonnée. La technologie de reconstitution d’ébauche semble très prometteuse à conditions de maîtriser les contraintes résiduelles et les distorsions. «

Nous allons poursuivre nos activités de R&D sur la jonction de fuselage et la reconstitution d’ébauches. Leur maturation industrielle est attendue pour 2020/21 mais leur mise en œuvre est conditionnée au choix des avionneurs et au lancement de nouveaux programmes », conclut Jean-Claude Gouze.