Depuis 1995, le Friction Stir Welding (FSW) ou assemblage par friction malaxage est resté une technologie réservée aux applications à forte valeur ajoutée impliquant des équipements onéreux. L’innovation de StirWeld est de permettre de souder par FSW à partir de centres d’usinage ou Machines-Outils à Commande Numérique (MOCN) existantes.

La solution développée par StirWeld repose sur l’utilisation d’une MOCN

La solution développée par StirWeld repose sur l’utilisation d’une MOCN

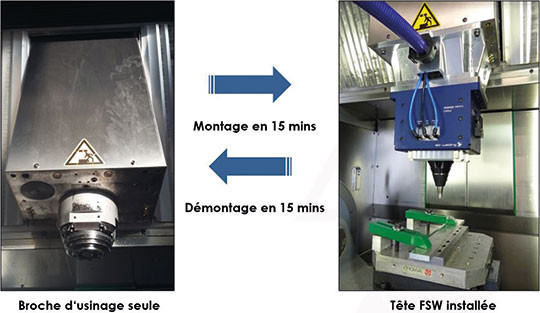

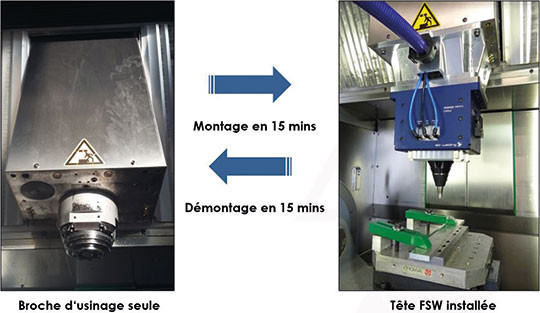

StirWeld a développé une tête de soudage qui s’adapte sur un centre d’usinage. Ceci facilite la pratique du FSW par les PME car la plupart des entreprises en sont déjà équipées. Son utilisation en tant qu’outil de soudage ne nécessite que quelques heures de formation et devient un véritable outil hybride combinant soudage et usinage. Cette technique permet un gain de temps ; en effet, les pièces peuvent être soudées et usinées au même endroit, avec la même machine. Ce système convient aux pièces de petites ou de grandes dimensions, pour des épaisseurs de soudure inférieure à 15 mm en une seule passe, ce qui est suffisant pour de nombreuses applications réalisées au sein d’une PME.

Technologie prometteuse pour l’assemblage de pièces d’aluminium puisqu’elle permet d’assembler tous les alliages d’aluminium, y compris à haute résistance (alliages d’aluminium des séries 2000, 6000 et 7000 par exemple). Ce procédé est également utilisé et très apprécié pour l’assemblage de matériaux dissemblables : aluminium-cuivre, aluminium-acier, éléments de fonderie.

Cette tête FSW à destination des MOCN permet de baisser drastiquement le coût de la technologie FSW tout en proposant des performances identiques à une machine spéciale FSW (contrôle d’effort, enregistrement qualité,...). L’innovation de StirWeld offre aux entreprises une optimisation de leur parc machine et l’intégration d’un nouveau savoir-faire à proposer à ses clients.

Le montage et le démontage s’effectuent en 15 minutes chacun

Le montage et le démontage s’effectuent en 15 minutes chacunLes avantages de la tête FSW pour MOCN

• Faible coût d’investissement : comparé aux machines spéciales ou stations robotisées FSW.

• Adaptabilité : malgré l’absence de standard au niveau des centres d’usinage, la tête FSW de StirWeld peut s’adapter à l’ensemble des MOCN.

• Facilité d’utilisation et d’installation : après la première installation, l’utilisateur peut monter et démonter la tête FSW en quelques minutes passant aisément de l’usinage au soudage et inversement.

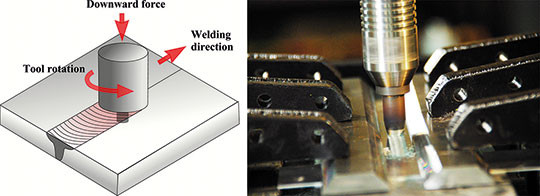

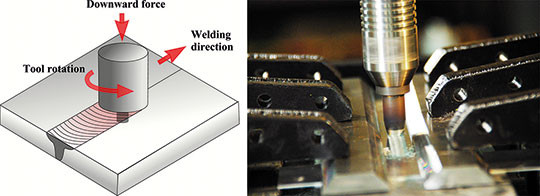

Principe du FSW

Principe du FSWLa technologie du FSW

En 1995, une nouvelle technique de soudage est inventée par The Welding Institute (TWI) : le Friction Stir Welding (FSW) ou soudage par friction malaxage. Début 2015, le brevet du TWI tombe dans le domaine public, ouvrant de grandes perspectives de développement pour la technologie FSW. Voici un rappel du principe du FSW :

Etape 1 : L’outil FSW est composé d’un épaulement pour chauffer la matière par friction et d’un pion pour malaxer les pièces.

Etape 2 : Les pièces sont bridées soit bord à bord, soit par recouvrement.

Etape 3 : L’outil est mis en rotation (vitesse de 400 à 1800 tr/min) puis plonge verticalement dans la matière.

Etape 4 : Après une phase de stabilisation de la température, l’outil se déplace le long des pièces (vitesse constante de 200 à 3000 mm/min en fonction de la nature et de l’épaisseur des pièces).

Etape 5 : Lors du déplacement, un effort piloté (3 à 18 kN) est appliqué sur l’outil. La chaleur produite par le frottement rend le matériau pâteux et l’outil malaxe les pièces entre elles de proche en proche pour un soudage réalisé à l’état solide sans fusion.

Etape 6 : A la fin de la soudure, l’outil remonte verticalement laissant un trou. Ce trou est souvent vu comme un défaut mais ne vous inquiétez pas mais de nombreuses solutions existent pour palier ce problème.

Avantages du soudage FSW

• Soudage à l’état solide : pas de fissuration, pas de porosité, pas de projection, pas de fumée.

• Tous les alliages d’aluminium sont soudables : haute résistance (2000, 6000 et 7000), tôlerie (3000, 5000), fonderie (AS)

• Température de 400°C : la Zone Affectée Thermiquement (ZAT) des soudures est minimale et les déformations des pièces sont très limitées, voire nulles

• Grande résistance mécanique : abattement statique de l’ordre de 10-20%, résistance à la fatigue proche du matériau de base

• Coût de soudage négligeable : peu de consommables (1 outil = 1500 m de soudure), pas de matériau d’apport, pas de préparation de surface, pas de gaz ni d’infrastructure de stockage et de réseau, faible consommation électrique : 0,2 kWh/m (soit 50% du soudure MIG)

• Extrêmement répétable par rapport au soudage par fusion (MIG, TIG)

• Technologie intégrable sur la plupart des MOCN (Machines-Outils à Commande Numérique). Pas de préparation de surface : aucun décapage n’est nécessaire

• Non toxique : pas de production d’ozone comparée au soudage à l’arc

• Mise en forme possible après soudage : emboutissage ou pliage possible des pièces soudées sans risque de fissuration

• Capacité de soudage jusqu’à 20 mm d’épaisseur.

• Soudage possible dans toutes les positions : pas de bain de fusion

L’innovation : le FSW sur centre d’usinage

Depuis 1995, le FSW est resté une technologie réservée aux applications à forte valeur ajoutée impliquant des équipements onéreux. L’invention de StirWeld permet de souder par FSW à partir de Machines-Outils à Commande Numérique (MOCN) existantes.

L’offre de cet équipement permet de baisser drastiquement le coût d’investissement d’une machine FSW tout en proposant des performances identiques à une machine spéciale FSW. L’innovation de StirWeld permet ainsi aux entreprises d’optimiser leur parc machine et de proposer à leurs clients cette nouvelle technologie de soudage.

Aujourd’hui, l’entreprise Cap Profilé à Lisieux (14) est le premier sous-traitant français qui propose cette technologie à ses clients pour différents domaines d’activité : aéronautique, spatial et automobile.

Avantages

• Faible coût d’investissement : comparé aux machines spéciales ou stations robotisées FSW

• Adaptabilité : malgré l’absence de standard au niveau des centres d’usinage, la tête FSW de StirWeld peut s’adapter à l’ensemble des MOCN.

• Facilité d’utilisation et d’installation : après la première installation, l’utilisateur peut monter et démonter la tête FSW en quelques minutes passant aisément de l’usinage au soudage et inversement.

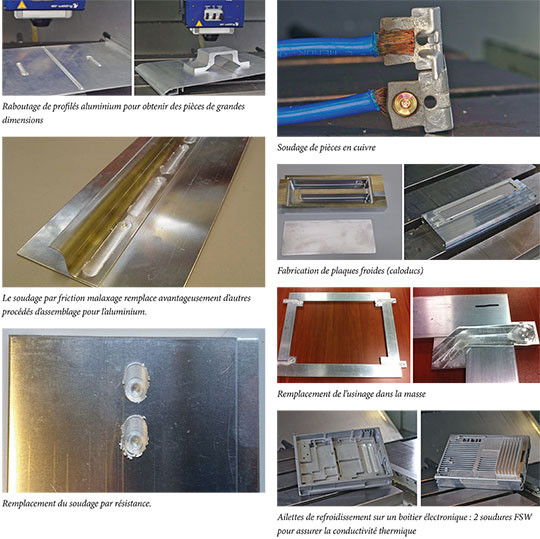

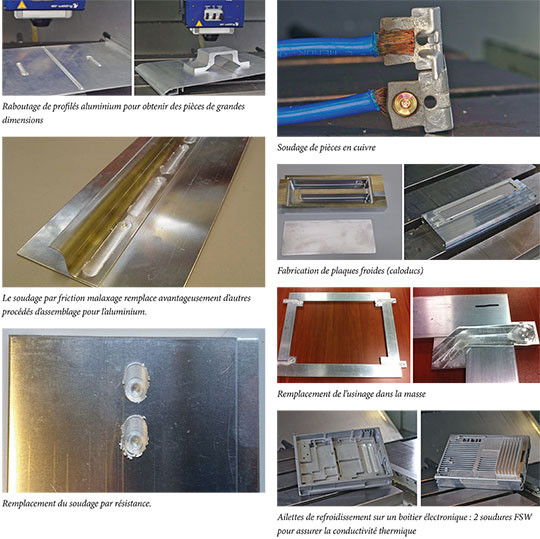

Différentes applications du soudage par friction malaxage

Différentes applications du soudage par friction malaxageLes applications du FSW sur MOCN

- Le raboutage de profilés d’aluminium : l’extrusion de pièces en aluminium est limitée à une largeur de 500 mm (problématique économique au-delà de cette dimension). La solution : Le soudage FSW permet de réaliser des pièces dont les dimensions ne sont pas réalisables en une seule extrusion. Exemples de secteurs d’application : automobile, ferroviaire, naval, aéronautique.

- Remplacement des assemblages traditionnels (rivetage, MIG, collage) : les alliages d’aluminium les plus résistants ne sont pas soudables avec les technologies conventionnelles en raison de leur composition chimique (série 2000 et 7000). Ces alliages sont actuellement assemblés par vissage, collage ou rivetage. De nombreuses entreprises veulent les remplacer pour réduire le coût de fabrication tout en augmentant la résistance mécanique des assemblages. Le FSW permet un assemblage rapide et résistant de tous les alliages d’aluminium. Exemples de secteurs d’application : aéronautique, génie civil (ponts). Le FSW a été une des avancées les plus significatives dans la fabrication des réservoirs de la navette spatiale de la NASA, ainsi que dans celle des fusées ARIANE et SPACE X.

- Remplacement du soudage par point : le soudage par résistance classique nécessite une opération de parachêvement pour des applications ornementales. Cette opération est longue et fastidieuse nécessitant des opérateurs qualifiés et une manipulation de la pièce. Le soudage FSW par transparence laisse intacte la face envers des pièces des pièces et permet de s’affranchir du meulage. Exemples de secteurs d’application : tôlerie industrielle, aéronautique.

- Soudage de pièces en cuivre : le FSW remplace le soudage par résistance en améliorant la qualité de la jonction et en réduisant le coût de fabrication (plus d’usure d’électrodes). Exemple de secteur d’application : énergie.

- La fabrication des plaques froides (caloducs) : une plaque froide active est un élément en aluminium dans lequel circule un fluide permettant le refroidissement de composants électroniques. Les technologies conventionnelles d’assemblage peuvent entrainer des problèmes de qualité (fuites, résistance mécanique), de conception (géométries complexes impossibles) et de fabrication (mise au point très longue). Le soudage FSW permet la réalisation d’une soudure parfaitement étanche et résistante à de fortes pressions, la fabrication de géométries complexes. De plus, le FSW est très simple de mise en œuvre, même pour des petites séries. Exemples de secteurs d’application : aéronautique, ferroviaire, éolien, militaire.

- Le remplacement de l’usinage dans la masse : de nombreuses pièces mécaniques sont usinées à partir d’un bloc massif d’aluminium allant jusqu’à 90% d’enlèvement de matière. De nombreuses entreprises veulent réduire leur coût de matière première et leur temps d’usinage. La solution : raboutage de pièces par FSW pour avoir un brut au plus près de la forme finale. Exemples de secteurs d’application : aéronautique, militaire, nucléaires, spatial.

- Soudage des pièces de fonderies : les pièces de fonderie en aluminium ne sont pas soudables ou difficilement avec les procédés conventionnels (dégazage de l’aluminium moulé) limitant leur utilisation. Le FSW permet le soudage de pièces moulées en aluminium (soudage à l’état solide), même les fonderies sous pression. Exemples de secteurs d’application : automobile, boitiers électroniques. Plusieurs constructeurs automobiles ont adopté le FSW pour optimiser les gains de masse tout en n’altérant pas les caractéristiques mécaniques. L’industrie automobile utilise déjà le FSW pour les jantes alliage, les bacs de batterie et les échangeurs.

A propos de StirWeld

Cette technologie brevetée est issue de longues années de recherche de la part de l’ENS Rennes et de l’Institut Maupertuis. StirWeld, jeune pousse innovante, a été créée en 2017 afin de commercialiser cette tête FSW pour centre d’usinage. L’entreprise accompagne également ses clients dans tout le cycle d’implantation du FSW : large gamme d’outils de soudage, mise au point du procédé, conception de l’outillage de bridage et formation.

StirWeld ambitionne de démocratiser le FSW auprès des PME françaises et européennes.