Le constructeur japonais de systèmes d’automatisme et de machines-outils a présenté lors de ses journées portes ouvertes (Yellow Days) organisées les 17 et 18 mai 2016 plusieurs solutions avancées de fabrication.

De nombreux aficionados ont répondu à l’invitation de Fanuc et se sont empressés de voir ses solutions à l’œuvre dans les halls de sa filiale française située à Lisses (91). Plus de 30 cellules de démonstration, articulées autour d’applications innovantes et ingénieuses, mettraient en scène la technologie Fanuc éprouvée dans la motorisation, la commande numérique, l’usinage par enlèvement de copeaux ou électroérosion à fil, l’injection plastique et bien sûr, la robotique.

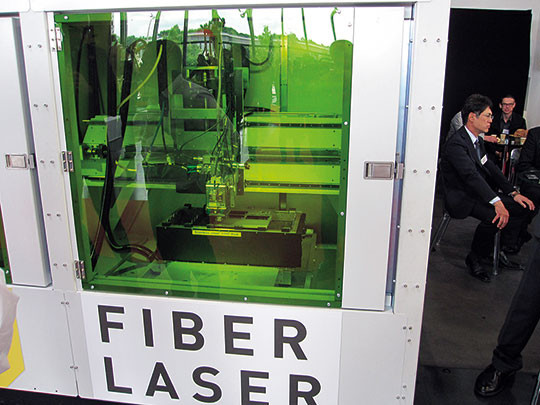

Machine de découpe 2D dotée d’un laser fibre Fanuc de 3 kW en train d’usiner des tôles d’acier inox de 1 mm d’épaisseur. (Source : MS)

Machine de découpe 2D dotée d’un laser fibre Fanuc de 3 kW en train d’usiner des tôles d’acier inox de 1 mm d’épaisseur. (Source : MS)

Fournisseur attitré de source laser, le constructeur présentait ainsi une machine de découpe laser 2D équipée de sa source fibre de 3 kW. Cet équipement de démonstration usinait en temps réel des petites pièces en acier de faible épaisseur. Les solutions fibre de Fanuc, qui équipent de nombreuses machines du marché (LVD, Murata, etc.), comportent plusieurs variantes regroupées dans la famille FF et dont la puissance varie de 1 à 6 kW. Rappelons que Fanuc a créée depuis 2015 une société commune avec Furukawa Electric (spécialisé dans le domaine de l’électronique industrielle, l’énergie, etc.) pour la fabrication de composants des lasers fibre destinés à la découpe. Ces développements qui seront disponibles à partir de cette année visent une diminution de la consommation d’énergie, l’amélioration de la vitesse de découpe et du rendement des sources.

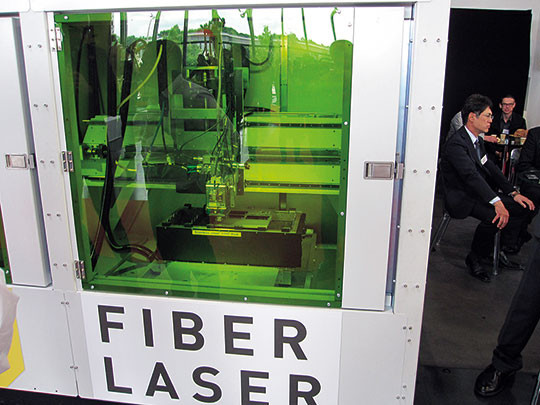

Les lasers fibre FF de Fanuc ont une puissance qui varie de 1 à 6 kW et peuvent découper des métaux et des épaisseurs différentes. Une source de 6 kW peut découper des tôles en acier de 25 mm d’épaisseur. (Source : MS)

Les lasers fibre FF de Fanuc ont une puissance qui varie de 1 à 6 kW et peuvent découper des métaux et des épaisseurs différentes. Une source de 6 kW peut découper des tôles en acier de 25 mm d’épaisseur. (Source : MS)

Les solutions Fanuc cumulent bien sûr, les avantages usuels de lasers fibre, comme la compacité et l’efficacité. Le constructeur japonais a néanmoins ajouté de fonctions spécifiques pour faciliter l’utilisation de ces solutions, améliorer leurs performances et la fiabilité. Il propose ainsi une liaison directe via son Serial Servo Bus avec l’oscillateur ce qui dope sa vitesse de fonctionnement. Les processus de production hautes vitesse et haute précision sont facilités par la synchronisation du contrôle du laser avec celui des axes. De plus, Fanuc assure la compatibilité de ses sources CO₂ et fibre. Résultat : les différentes machines d’un atelier peuvent communiquer entre elles. Les sources fibre disposent d’un contrôle permanent de la puissance et de conditions de coupe, mais aussi de la finesse de découpe et du fonctionnement du rayon laser… Les modules comportant les diodes de pompage ont une durée de vie prolongée et la fiabilité des sources est également améliorée par leur structure modulaire. Ce qui facilite aussi la maintenance. L’opérateur de la machine dispose d’ailleurs, d’un écran avec des fonctions spécifiques de maintenance. L’usinage des métaux réfléchissants (comme le cuivre par exemple) est possible grâce à des fonctions qui protègent l’oscillateur contre les rayonnements. Les visiteurs qui sont passés pendant ces deux jours ont pu ainsi constater de visu les performances de la source fibre de 3 kW et analyser sur toutes leurs coutures des pièces de différentes épaisseurs et complexités exposées dans une vitrine a côté de l’équipement d’usinage. On peut ainsi découper avec une source fibre de 6 kW des pièces en acier dont l’épaisseur atteint les 25 mm (20 mm dans le cas des aciers inox).

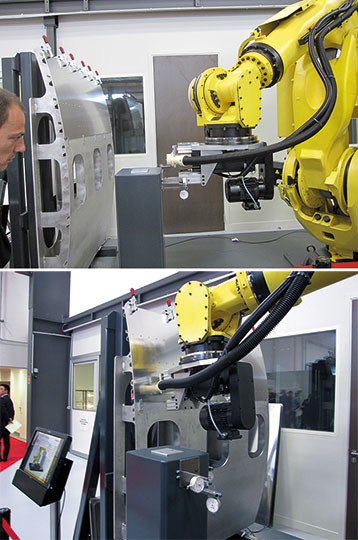

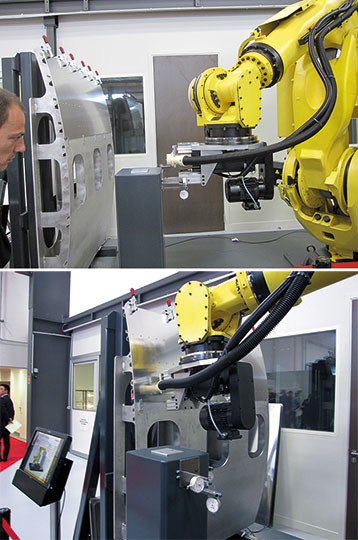

Perçage robotisé avec contrôle de la rigidité du robot (source : MS)

Perçage robotisé avec contrôle de la rigidité du robot (source : MS)

Dans le domaine du perçage, les visiteurs ont découvert lors de ces Yellow Days une application robotique d’usinage des panneaux aéronautiques avec contrôle de la rigidité du robot. Les installations robotisées de ce type sont d’ailleurs, largement utilisées dans l’industrie aéronautique. Comme le prouve celle de perçage/rivetage installée chez Potez Aéronautique. Fruit de deux années de développement, cette cellule d’assemblage qui comporte deux robots Fanuc installés face à face a été conçue pour offrir un maximum de flexibilité et s’adapter ainsi rapidement à la demande du marché. Destinée à la réalisation de panneaux de fuselage de grandes dimensions, cette solution peut s’appliquer à quasiment tous les éléments d’aérostructures. Une aubaine, car les séries sont beaucoup plus petites dans l’aéronautique que dans l’automobile et la forme des pièces complique la tâche. Sans parler des contraintes réglementaires. Les deux robots Fanuc assurent le percement des trous, le fraisage et la pose de rivets avec plusieurs avantages : cadences élevées, précision de positionnement, élimination d’outillages coûteux et fastidieux à réaliser... Dès qu’une modification intervient dans la conception d’une pièce, elle peut être prise en compte grâce à l’interfaçage du robot avec le logiciel de CAO (conception assistée par ordinateur) Catia. Le défi était ici double : concevoir la cellule et la doter d’une intelligence hors du commun par rapport à ce qui se pratique habituellement dans l’aéronautique. Car ce ne sont pas moins de 17 axes qui doivent être gérés simultanément, et de manière parfaite, pour assurer un positionnement correct : les 12 axes des deux robots (maître et esclave) placés de chaque côté de la pièce à assembler, l’axe transitique et les axes de l’effecteur. Caméras embarquées et logiciel de vision jouent ici un rôle important, tout comme la fonction Dual Arm qui permet de piloter simultanément les deux robots. Mais ce sont surtout les données issues du savoir-faire du groupe Potez, intégrées dans un dispositif de pilotage numérique développé en interne, qui donnent toute son intelligence à la cellule d’assemblage. Celle-ci est ainsi capable d’assurer une perpendicularité parfaite, d’ajuster la vitesse d’avance et de rotation en cours de perçage pour s’adapter au matériau rencontré. Et, cerise sur le gâteau, d’utiliser la vision pour se repositionner localement afin de garantir un alignement parfait des rivets.

Application de soudage par friction malaxage avec un robot Fanuc M-900iB/700 (source MS)

Application de soudage par friction malaxage avec un robot Fanuc M-900iB/700 (source MS)

Le soudage était également présent aux journées Fanuc avec une application intéressante de FSW (Friction stir welding ou soudage par friction malaxage), une technologie découverte en 1991 au Welding Institute en Grande Bretagne. Rappelons que ce procédé de soudage réalisé à l’état solide, consiste à assembler deux tôles qui sont bridées soit bord à bord, soit par recouvrement. L’outil est composé d’un épaulement et d’un pion qui est mis en rotation par une broche hydraulique ou électrique. Après une phase de stabilisation de la température, l’outil se déplace le long des deux plaques à une vitesse constante. La chaleur produite, suite au frottement, radoucit le matériau afin de le rendre pâteux. A la fin du cordon, l’outil remonte verticalement et termine ainsi la soudure. La tête FSW était installée lors de ces démonstrations sur un robot Fanuc M-900iB/700, une prouesse technique car l’installation a besoin d’un certain poids pour maintenir les pièces en positions et de la précision pour garder la bonne orientation de l’outil. La solution robotisée mise au point par Fanuc cumule plusieurs atouts : le servo-contrôle de la vitesse, la précision, la capacité d’appliquer une force d’appui constante... Avec comme résultat une haute qualité de soudage des tôles. Ce robot 6 axes a une capacité jusqu’à 700 kg et une portée jusqu’à 2832 mm. L’utilisateur peut prévoir également un système d’inspection après le soudage par ultrason. La vision artificielle est utilisée comme système d’inspection et de localisation des pièces ainsi que de positionnement de la tête de soudage par le robot. Une solution qui marie la flexibilité du robot avec les avantages du FSW (soudage de métaux dissemblables, efficience énergétique, élimination de la pollution provoquée par les procédés de soudage classiques, etc.)…