Cette version du logiciel phare de simulation par éléments finis pour la fonderie apporte des nouveautés en matière de maillage et de capacité de traitement ainsi que de nombreuses améliorations en termes de performances. ProCAST offre des fonctions de génération automatique de maillage, d'analyse thermique avec les effets de radiation, d'analyse d'écoulement pour le remplissage de moule, d'analyses couplées de la solidification, de l'écoulement et des contraintes, avec prise en compte de phénomènes métallurgiques avancés.

Trois améliorations majeures méritent d'être signalées :

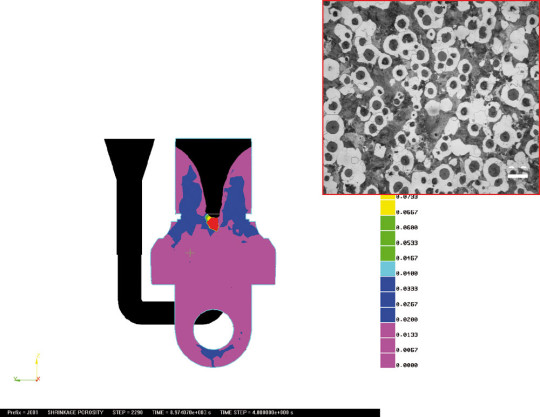

ProCAST 2006 est capable de prévoir les porosités de retrait en prenant en compte le phénomène métallurgique de l'expansion du graphite dans les fontes GS. En effet dans ce matériau, la possible formation de nodules de graphite durant la solidification provoque une augmentation du volume de la pièce. ProCAST 2006 peut ainsi coupler les calculs de solidification et de microstructure en prenant en compte localement leurs effets sur la prévision des porosités de retrait, un avantage indéniable pour l'industrie de la fonte.

ProCAST 2006 marque une avancée majeure en matière de temps de maillage : le maillage de modèles nécessitant dans le passé plusieurs heures ne dure que quelques minutes avec la nouvelle version. Cela résulte également de l'emploi de Geomesh, un outil développé par ESI Group pour l'analyse géométrique et la réparation de fichiers CAD, et dont l'interface reconnaît les principaux formats utilisés par les logiciels de design.

Les calculs parallélisés de remplissage de moule et de solidification étaient déjà possibles avec la version précédente de ProCAST. Avec ProCAST 2006, le module de contrainte est également entièrement parallélisé, ce qui permet de simuler l'ensemble du procédé de fonderie en quelques heures.

«

Cette nouvelle version ProCAST 2006 illustre clairement l'engagement d'ESI Group : ? 1) fournir des fonctionnalités logicielles de pointe à l'industrie de la fonderie pour permettre un couplage total entre remplissage, solidification, contraintes, porosités, microstructures, et ? 2) rendre possible la simulation des procédés les plus complexes en moins de 24 heures pour permettre ainsi aux fonderies de tester davantage de conceptions de moules dans un délai moindre. », explique Marco Gremaud, responsable des solutions de fonderie d'ESI Group.

En photo : Influence des microstructures sur la porosité et tendance de la fonte à la retassure