La taille du marché, les cadences de production et la technicité des produits mettent la construction automobile sous les feux de la rampe et sa façon de rechercher des gains de productivité sert de modèle et de fer de lance à l'ensemble de l'industrie. Pour maintenir leur compétitivité, les constructeurs automobiles ont envers les équipements de production des exigences de flexibilité, de prix et de robustesse qui font appel à des machines et des installations automatisées et fiables, présentant des coûts globaux les plus bas possibles. Ils veillent également à ce qu'elles soient économiques en exploitation et en maintenance.

Or, la plupart des tentatives de ces dernières années, et les différentes expériences d'intégration des appareils de surveillance de processus de fabrication se sont très souvent soldées par des résultats négatifs, très désagréables pour les clients, malgré de gros efforts d'investissement tant humains que financiers. En conséquence, toutes les discussions se sont orientées sur des problèmes de fiabilité de réactivité et ainsi, occultées tous les avantages du PROCESS MONITORING.

Par conséquent, aussi bien les clients utilisateurs de machines de production que les constructeurs de machines outil ont limité leurs objectifs et ont ainsi choisi d'équiper simplement leurs machines d'un système de surveillance de collision, dans un premier temps, afin de limiter les conséquences d'éventuels crashs, et dans un deuxième temps en sont arrivés à se passer purement et simplement de système de surveillance avec les risques et les conséquences qui en découlent.

Leurs préférences se sont orientées auprès des compagnies d'assurance qui leurs ont apporté des garanties afin de se prémunir contre les conséquences des collisions. Nous ne pouvons en aucun cas critiquer cette réaction mais il est important de souligner que devant cette situation la satisfaction du client est totalement occultée. Il doit patienter pour la livraison de ses pièces et à son tour faire patienter ses propres clients. De plus, en aucun cas cette solution n'apporte une amélioration quelconque sur la qualité du produit ou sur les procédés d'usinage.

Afin d'améliorer leur productivité, les industriels doivent faire des choix entre les machines-outils classiques, les centres d'usinage multitâches et, dans certains cas, les nouvelles architectures de machines, hexapodes par exemple. Pour ces machines et toutes les autres, ils misent sur la réduction des temps morts, l'absence de reprise, les changements rapides d'outils.

Le SPC (Statistical process control) s'est généralisé pour maîtriser toute dérive des machines et nous pouvons constater que les appareils de mesure sont aujourd'hui partout présents dans la production et tout particulièrement, pour analyser des données géométriques comme le diamètre, la longueur, la profondeur ou encore l'état de surface. Tous ces paramètres sont continuellement surveillés avec des instruments de contrôle tels que les calibres à mâchoires ou à coulisse, les micromètres, les tampons et bagues lisses ou filetés ou encore à l'aide de machines tridimensionnelles.

Tous ces moyens de mesure sont pour partie couplés avec des interfaces électroniques aux stations de contrôle SPC. Les données sont ensuite saisies et présentées sous forme graphique et les éventuels écarts de qualité (les valeurs en dehors de la tolérance) sont affichés au travers de procédures statistiques compliquées.

D'autres exemples de moyens de contrôle tels que les mesures de dureté ne sont pas possibles sans endommager la surface de la pièce, au même titre, les mesures de résistance à la traction ne peuvent être vérifiées que par essai destructif avec des machines ou appareils spéciaux.

Nous constatons donc que les clients se donnent beaucoup de mal pour vérifier le résultat du processus de fabrication. Les appareils de mesure sont naturellement destinés au suivi de la fabrication et permettent de contrôler la qualité des produits.

Comme nous le savons tous, en fabrication, les gains de productivité ne peuvent jamais marquer le pas. Il faut sans cesse progresser. Les indicateurs de performances ou d'efficacité se répandent en tant que moyens d'aides aux décisions. Mais, bien souvent les modifications et les matériels nouveaux ne suffisent pas et il faut passer à une autre génération pour avoir des gains réels, c'est pourquoi la plupart des entreprises ont des exigences multiples:

- économie sur la consommation des outils,

- optimisation des données du processus,

- réduction des coûts des pièces,

- diminution des temps d'interruption de la production,

- réduction des frais de réparation,

- amélioration des temps de réglage

- mise en service plus rapide des nouvelles machines,

- amélioration de la qualité du produit fini,

- anticipation sur la maintenance des moyens de production,

- reconnaissance immédiate des dérives du processus et permettre ainsi à l'opérateur une intervention instantanée sur la source du problème rencontré.

Aujourd'hui il existe des appareils de mesure qui montrent le déroulement du processus de fabrication directement en ligne avec une acquisition de données en liaison directe avec la machine en temps réel et permettent d'accéder à un grand nombre d'informations au coeur du processus.

Toutes ces exigences vous sont accessibles avec le nouveau concept BOMA (BRANKAMP OPEN MODULAR ARCHITECHTURE) qui est la protection modulaire des machines et des outils de fabrication dans son ensemble. Avec ce concept général, il apparaît que nous sommes en mesure de répondre pratiquement à tous les besoins des clients, à l'aide, des différents modules d'appareils et de capteurs en fonction, du type de machine sur laquelle la chaîne de mesure est installée, des objectifs du client ainsi que de certains impératifs techniques incontournables.

Les appareils BRANKAMP sont une aide considérable pour améliorer la qualité des produits et nous savons tous que la qualité des produits dépend de la qualité des procédures. Grâce aux appareils et aux logiciels BRANKAMP, il est maintenant possible de visualiser les procédés d'usinage, de les documenter et ainsi d'intervenir instantanément en cas d'incident.

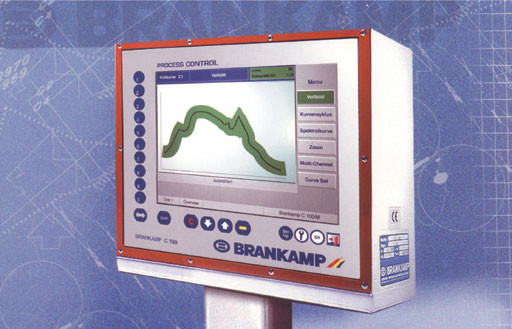

Depuis peu, une nouvelle génération d'appareils est née et plus particulièrement le BRANKAMP C100 qui est un moniteur de contrôle des procédés d'usinage destiné spécifiquement aux centres d'usinage, tours à commande numérique, lignes transfert, multibroches et machines spéciales.

Appareil de Contrôle de Processus de Fabrication

Ce produit est le résultat de plus de 25 années d'expérience dans le domaine de la surveillance des processus de fabrication.

Le C100 se singularise par l'utilisation d'éléments de construction robuste et de haute technologie, résolument tourné vers l'avenir. La manipulation est simple grâce au guidage par navigateur suivant le principe d'un téléphone portable avec menu déroulant. Ainsi, l'opérateur bénéficie d'une grande flexibilité pour l'ajustement des paramètres de l'appareil avec ceux de la machine. La présentation de l'ensemble des paramètres du processus de fabrication est parfaitement lisible, claire et astucieuse grâce au grand écran de visualisation graphique.

Cet appareil permet la reconnaissance de l'usure et des bris d'outils et l'acquisition automatique des données de l'état des machines.