La création du fabricant de lunettes haut de gamme Silhouette International en 1964 était basée sur une idée simple : les lunettes ne doivent pas seulement être une aide visuelle pratique, mais plutôt un accessoire pour une meilleure vision et un meilleur aspect. Cette idée est toujours le moteur de l’entreprise. Elle les motive à rechercher de nouveaux procédés de production pour permettre la réalisation de conceptions de pointe, fonctionnelles et fiables. La société n’a pas eu peur d’adopter de nouvelles technologies de fabrication pour atteindre ses objectifs, et les systèmes de soudage laser de Coherent permettent à l’entreprise de produire certains de ses designs les plus avancés.

«

Le design de lunettes personnelles est notre priorité absolue, car nous voulons créer des lunettes uniques qui s’adaptent harmonieusement au visage de celui qui les porte » C’est ainsi que Thomas Windischbauer, PDG de Silhouette, résume leur philosophie de conception. Cette approche, à son tour, nécessite plusieurs impératifs de conception. Il s’agit notamment de l’exigence d’une adaptation facile aux besoins individuels de l’utilisateur, ainsi que de l’utilisation de matériaux qui garantissent la légèreté et la flexibilité, mais aussi la stabilité.

Silhouette a connu une année exceptionnelle en 1999. La Silhouette de 1,8 gramme «Titan Minimal Art» (TMA), la première lunette sans vis et sans charnière en titane, a révolutionné le marché de la lunetterie et a connu un succès immédiat. A ce jour, plus de 12 millions d’unités ont été vendues dans le monde.

Utilisé dans l’espace

Le Titan Minimal Art a été approuvé pour les vols spatiaux en 2000. L’absence de vis et de charnières garantit la sécurité en minimisant le risque d’objets flottants à l’intérieur des casques, des appareils respiratoires et de l’engin spatial. À ce jour, le TMA a été le fidèle compagnon des astronautes lors de plus de 30 vols spatiaux.

Depuis 2017, Silhouette International fabrique également ses propres verres dans le Lens Lab, un bâtiment spécialement construit sur le site de production. Les montures et les verres sont fabriqués sur le site de Linz selon les standards techniques les plus élevés et sur mesure pour les collections de lunettes Silhouette.

Depuis l’introduction de la TMA, Silhouette a appliqué cette même approche sans charnière à de nombreux autres modèles. En termes de technologie de fabrication, cela entraîne plusieurs exigences. Le premier est la capacité d’assembler une variété de matériaux, y compris le titane et les alliages spécialisés. Ensuite, il y a la capacité de produire des joints esthétiques, c’est-à-dire pratiquement invisibles et invisibles. Enfin, elle nécessite également des articulations qui offrent une excellente flexibilité et une grande résistance, ainsi que la possibilité d’être cyclées (pliées et ouvertes) de nombreuses fois sans modification de forme ou dégradation de la résistance mécanique.

Deux systèmes rotatifs MPS pour le soudage laser de lunettes dans l’usine Silhouette à Linz, Autriche

Deux systèmes rotatifs MPS pour le soudage laser de lunettes dans l’usine Silhouette à Linz, AutrichePartenariat pour une solution globale

Compte tenu de ces exigences techniques et des exigences du marché pour soutenir la production de plusieurs nouvelles collections chaque année, Silhouette a cherché un fournisseur qui appuierait à la fois le développement des procédés de fabrication et fournirait l’équipement de production réel. Dès le début, il a été décidé que Silhouette passerait de la soudure par résistance traditionnelle à la soudure au laser afin de répondre aux exigences de qualité et de débit les plus strictes.

Au cours de cette recherche, Coherent a émergé comme un favori parmi les fournisseurs potentiels pour plusieurs raisons. Premièrement, Coherent était l’une des rares entreprises à pouvoir fournir facilement l’ensemble du progiciel, c’est-à-dire le laser, toute l’optomécanique associée, la manipulation des pièces et le logiciel. De plus, Coherent était à la fois capable et disposé dès le début à participer au développement du procédé, prêtant son expertise considérable en matière de laser à une entreprise qui n’avait pas beaucoup d’expérience avec cette technologie.

Les premiers systèmes de soudage laser Coherent acquis par Silhouette sont des modèles manuels utilisés pour la construction et la réparation de prototypes, dont le succès a conduit à l’achat du système rotatif Coherent MPS (Modular Processing System) pour le soudage laser, adapté spécifiquement aux besoins de Silhouette. La volonté de Coherent d’effectuer cette personnalisation a été un autre facteur clé dans leur sélection par Silhouette.

Avantages du Rotary MPS

Le MPS Rotary est un système automatisé clé en main pour le soudage, le découpage et le perçage des métaux, dans ce cas, intégrant un laser à fibre Coherent 200 W (StarFiber 200). La combinaison de l’optique du scanner et de la course permet d’obtenir un champ de travail variable. Le système est complètement fermé (laser de classe I) pour la sécurité de l’opérateur. Différentes options, dont la vision industrielle intégrée, sont disponibles. Le système utilise également une table à indexation rotative pour permettre le chargement/déchargement partiel pendant le traitement.

Un logiciel convivial permet une utilisation par des opérateurs avec un minimum de compétences et de formation. Par exemple, le système détecte automatiquement le type de pièce qui a été chargé, puis appelle le programme de traitement correct. Les ingénieurs de Silhouette modifient généralement les paramètres de travail sur une base quotidienne pour répondre à leurs besoins de production spécifiques, et le logiciel rotatif MPS s’est avéré suffisamment réactif pour prendre en charge ce calendrier. Silhouette utilise le système cinq jours par semaine, deux quarts de travail par jour, et a constaté que la disponibilité et le temps de fonctionnement des machines sont excellents.

Lunettes soudées au laser avec le système Coherent MPS

Lunettes soudées au laser avec le système Coherent MPSUne production plus flexible et plus rentable

Sur le plan économique, le passage de la soudure par résistance à la soudure laser a été un succès retentissant, permettant des économies globales de l’ordre de 80%. En particulier, le soudage laser s’est avéré plus adapté à l’automatisation et a permis d’augmenter considérablement le débit de production. Cela s’explique en partie par la réduction des temps de préparation. Dans l’ensemble, le système Coherent a permis de réduire les coûts d’outillage et de fabrication parce que plusieurs étapes du processus sont maintenant exécutées sur une seule machine, ce qui permet d’améliorer les économies d’énergie, la durabilité et la productivité. Tout aussi importante est la qualité supérieure de la soudure ; les pièces soudées elles-mêmes démontrent une résistance élevée grâce à un apport de chaleur moindre dans la pièce, et l’élasticité du joint soudé est meilleure. Le MPS Rotary prend également en charge le besoin de Silhouette d’insérer rapidement de nouveaux modèles dans la production pour soutenir le cycle de vente trimestriel, ainsi que pour gérer efficacement des lots de taille limitée (généralement 150 à 300 pièces).

«

Bien que nous nous efforcions toujours de produire des modèles plus uniques et à la mode, le confort de l’utilisateur reste une priorité absolue », note David Illitz, directeur du processus de production des pièces brutes. «

Cela crée des défis d’ingénierie pour nous en termes de limitations matérielles. Le soudage au laser, qui donne des résultats très précis et très reproductibles, a été un facteur clé pour nous permettre d’introduire avec succès ces conceptions de pointe dans la production. De plus, la flexibilité du traitement laser nous donne l’assurance que nous pourrons continuer à utiliser cette approche pendant de nombreuses années encore. L’énorme polyvalence du système MPS, en particulier, nous permet de mettre en production tout ce que nos concepteurs créent de manière rentable ».

SmartWeld

Un autre avantage clé du MPS Rotary est qu’il inclut la technologie SmartWeld™ de Coherent qui intègre une implémentation avancée de l’oscillation de la poutre, c’est-à-dire un mouvement rapide de la poutre pendant le processus de soudage. Plus précisément, au lieu de se déplacer simplement le long d’un cordon de soudure, la poutre peut tracer des motifs circulaires, elliptiques ou même en zigzag, exécutant des mouvements à la fois le long et perpendiculairement au cordon de soudure. Ces motifs sont facilement programmés dans le MPS Rotary à l’aide du logiciel intégré.

L’un des principaux avantages de SmartWeld est qu’il produit une soudure de meilleure qualité et plus reproductible. En effet, le mouvement du faisceau permet un contrôle plus souple et plus précis de la distribution de la chaleur produite par le laser. Par exemple, un modèle SmartWeld relativement grand peut être utilisé pour préchauffer le matériau avant qu’il ne soit complètement liquéfié, ou pour le refroidir lentement après sa fusion. Le premier peut prévenir les bulles et la turbulence dans le bain de fusion, qui produisent des éclaboussures et des résultats incohérents, tandis que le second peut éliminer les fissures lorsque le matériau refroidit. SmartWeld peut également être utilisé pour modifier la distribution gaussienne normale (très élevée au centre) de l’énergie laser appliquée. En diminuant l’intensité effective au centre du motif laser, on peut réduire la turbulence du bain de fusion en permettant une expansion plus contrôlée de la vapeur, ce qui améliore encore une fois la constance du procédé. Silhouette peut s’appuyer sur l’expérience de Coherent dans l’optimisation de SmartWeld pour différents matériaux et géométries de soudure.

Un autre avantage de SmartWeld est qu’il permet de ponter de plus grandes largeurs de fente dans les pièces soudées. Cela réduit la tolérance d’aménagement, ce qui accélère la production et réduit les coûts.

«

Silhouette produit actuellement environ 2,2 millions de lunettes par an », rapporte M. Illitz. «

Nous avons besoin d’équipements de production qui supportent ce volume et qui fournissent la qualité dont nous avons besoin dans un délai raisonnable ».

Wolfgang Illich et Thomas Schreiner

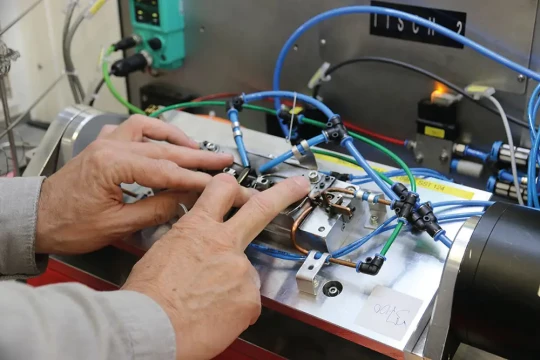

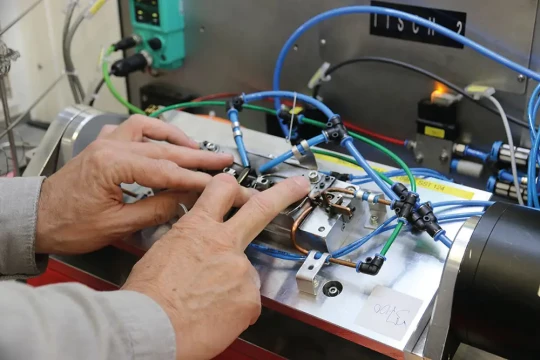

Porte-pièces sur mesure pour le soudage des lunettes

Porte-pièces sur mesure pour le soudage des lunettes