Remplacer une technologie existante qui pourtant satisfait son donneur d’ordres ? Voilà le pari risqué auquel s’est attelé Sud Industrie Service avec ses partenaires privilégiés GTI et IRC Technologies et le lasériste Rofin. Si les difficultés de mise au point ont été au rendez-vous, le résultat obtenu n’en est que plus valorisant.

Commandée fin 2012, la source laser fibre est arrivée chez GTI en mars 2013 et la première homologation a été obtenue en juillet 2013. Cette prouesse fut rendue possible grâce à la coopération fructueuse entre les différents acteurs : Sud Industrie Service, GTI, IRC Technologies et Rofin.

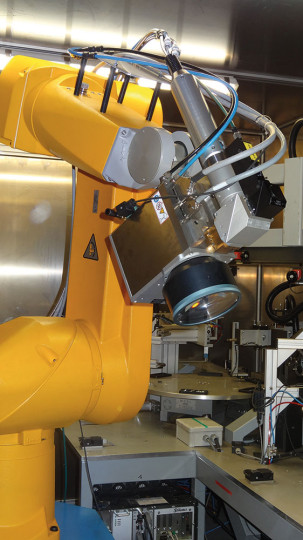

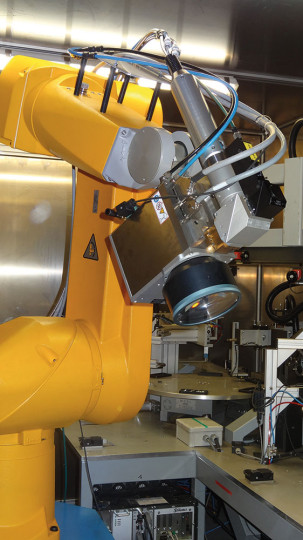

Le robot de soudage, alimenté par une source laser fibre offre une grande souplesse de fonctionnement.

Le robot de soudage, alimenté par une source laser fibre offre une grande souplesse de fonctionnement., entreprise sans unité de fabrication créée en 1962, s’est spécialisée dans la fourniture de pièces mécaniques et sous-ensembles grâce à son réseau de sous-traitants. L’entreprise réalise un chiffre d’affaires de 11 millions d’euros, dont plus de 90% à l’export. Ses marchés sont diversifiés mais l’automobile constitue un de ses points forts, par exemple dans le domaine du turbo, avec des pièces très techniques à forte valeur ajoutée.

Sud Industrie Service a pris le risque financier, appuyé par Oséo car l’investissement ne peut pas être rentabilisé rapidement : ce qui est mis au point aujourd’hui ne sera produit et facturé que trois ans plus tard. Il est donc important d’avoir un calendrier très serré.

De gauche à droite : Sophie Touchard et Laurent Menuat de Rofin, Laure Bisseux de Sud Industrie Service et Mathias Dubois de GTI

De gauche à droite : Sophie Touchard et Laurent Menuat de Rofin, Laure Bisseux de Sud Industrie Service et Mathias Dubois de GTICourse contre la montre

L’entreprise s’est appuyée sur deux sous-traitants dirigés par Mathias Dubois : GTI (Groupement Technique Industriel, certifications 9001 et TS) société spécialisée dans l’assemblage, exclusivement pour Sud Industrie Service, et IRC Technologies qui a réalisé l’étude et une partie de la machine. Quand la source est arrivée chez GTI, IRC avait déjà préparé la cabine avec ses câblages. Il ne ‘restait plus’ qu’à installer le robot Staübli, la source et les différents composants (tête scan, switch 3 voies, caméra de vision pour le recentrage du plan de joint à chaque tir, etc.) et de réaliser la programmation. Autant de tâches que Mathias Dubois a prises en main grâce à une expérience de la robotique de près de 15 ans. La vitesse, la précision dans le temps et surtout les possibilités et la puissance de calcul de baie de commande Staübli ont été des atouts importants lors de cette phase de coordination de tout l’environnement de la cellule de soudage. Les opérateurs bénéficient grâce à cette préparation minutieuse d’un process de travail équivalent à celui utilisé pour d’autres technologies.

GTI maîtrisait précédemment différents procédés d’assemblage : fluage à froid, rivetage à chaud, soudage TIG. Le soudage laser a été rendu nécessaire par l’évolution des produits demandés par les clients.

La source fibre Rofin FL 030 d’une puissance de 3 kW à l’origine peut être passée à 4 kW par l’ajout d’un module

La source fibre Rofin FL 030 d’une puissance de 3 kW à l’origine peut être passée à 4 kW par l’ajout d’un module

Mathias Dubois, Gérant de GTI : «

Les pièces que nous fabriquons sont très techniques et nos donneurs d’ordres exigent généralement l’utilisation d’une technique d’assemblage précise.

Par exemple, certains clapets de décharge à l’intérieur des turbos ont une planéité de 5 microns. Toutes les technologies ne sont pas adaptées à l’assemblage. Notre client avait, dans un premier temps, penché pour le soudage par faisceau d’électrons car la Zone Affectée Thermiquement (ZAT) est très réduite et les risques d’oxydation nuls avec le soudage sous vide. Ce procédé souffrait de handicaps quant à son prix et son intégration dans le process : en effet, la rondelle qui vient emprisonner la bride du clapet doit être emmanchée en force, ce qui perturbait la planéité de départ.

Vue de la commande de la cellule de soudage laser

Vue de la commande de la cellule de soudage laser

En accord avec le client, nous avons alors proposé le soudage laser qui évite une opération et réduit les contraintes dans la pièce. Nous avons opté pour le soudage laser fibre car la ZAT du soudage laser CO₂ était trop importante. Les possibilités du laser fibre correspondaient parfaitement aux besoins courants du client, c’est-à-dire un soudage sur une profondeur de 1 à 2 mm. Dès cette époque, nous avions le projet d’effectuer en série des soudures jusqu’à 6 mm, afin de couvrir toute sa gamme de profondeur. »

En 2010, lorsque GTI a débuté ses études pour l’installation de soudage laser, les sources laser fibre commercialisée étaient de plus faible puissance (majoritairement entre 1 et 2 kW), ce qui limitait le potentiel en terme de profondeur de soudage.

«

Pour arriver au même résultat, une moindre puissance en fibre qu’en CO₂ n’est pas problématique car le couplage lumière-matière est meilleur, dans un ratio de 20 à 25% » précise Laurent Menuat Directeur Général de Rofin France, acteur historique du laser.

Fondée en 1984, Rofin crée sa filiale en France 1988 pour y distribuer sa gamme de lasers de découpe et de soudage, mais aussi de marquage, micro-découpe, micro-soudage, etc. La filiale française emploie actuellement 31 personnes. Le laser fibre de puissance a fait son entrée chez le constructeur en 2007.

Mise au point complexe

Les premiers contacts de GTI avec différents acteurs du secteur pour étudier la possibilité d’intégrer le soudage laser fibre n’étaient pas encourageants : «

On nous disait que le soudage laser de l’inox 310 utilisé ne serait pas possible au niveau métallurgique. Comme on nous l’avait prédit, les premiers tests réalisés avec des configurations variées en terme de faisceau et de soudure, n’ont pas donné satisfaction. L’équipe Rofin n’a pas ménagé ses efforts pour réaliser des essais et apporter régulièrement des informations précises aux débutants en soudage laser que nous étions alors. Nous avons donc été amenés à changer la métallurgie des composants issus de fonderie » se souvient Mathias Dubois. Et ce n’est là qu’un des aspects du travail de développement réalisé par l’entreprise.

GTI dispose d’importants moyens d’analyse dimensionnelle et de matériaux

GTI dispose d’importants moyens d’analyse dimensionnelle et de matériaux

Difficulté supplémentaire, le soudage laser assemble une pièce étirée et une pièce moulée : les tailles de grains et les structures sont différentes. Devant réaliser l’opération avant un cycle thermique qui soit le plus court possible, l’entreprise a fait le choix de souder à grande puissance et grande vitesse avec une source 3 kW dont la puissance pouvait être passée ultérieurement à 4 kW (via l’ajout d’un module).

« De plus, nous soudons en rond : le bain liquide est très différent de celui d’un soudage rectiligne. En effet, les refroidissements du bord intérieur et du bord extérieur sont différents. De plus, le bain est régulièrement réchauffé lors de la rotation. Il n’existe pas à ce jour de simulation numérique pour cette forme de soudage. »

GTI a également mis en place des outils d’analyse dimensionnelle et matériaux adaptés. Un passage obligé pour intégrer une cellule de soudage laser avec succès.

«

Nous avions deux gros challenges : sur la pièce et sur la machine. Et nous sommes parvenus à faire les deux. Nous sommes parvenus à assurer des cadences bien plus compétitives qu’en soudage par faisceau d’électrons. L’avantage de la solution Rofin est de nous avoir apporté une souplesse par rapport à la variété de nos fabrications. »

Une fois l’homologation obtenue en juillet 2013, GTI a pu se concentrer sur la phase d’industrialisation qui apporte son lot de contraintes qui ne sont pas liées à la technologie laser (par exemple la sécurité des opérateurs).

Pour une fois, nous laisserons le mot de la fin au fournisseur : «

La notion de partenariat est souvent utilisée, mais souvent galvaudée. Notre but est évidemment de vendre du laser, mais il nous importe avant tout de vendre une solution qui fonctionne, surtout quand il s’agit de remplacer une technologie qui fait ses preuves. Dans le cas de GTI et d’IRC Technologies, j’ai senti chez Mathias Dubois à la fois la volonté et les capacités techniques qui permettraient de dépasser les difficultés et de mener à bien ce projet. » apprécie Laurent Menuat.