Fabricant de compacteurs à déchets standards ou spéciaux, la société Armand Moulet utilisait une machine de découpe, vieille d’une quinzaine d’année, qui ne correspondait plus à ses besoins en matière de compétitivité. C’est avec un cahier des charges précis que les frères Moulet se sont attaqués à la modernisation de leur atelier.

La fabrication de compacteurs démarra en 1988 sous l’impulsion d’Armand Moulet, père des actuels dirigeants (Laurent Directeur Général et Vincent, Président) qui avait acquis une expérience depuis 1983 dans le domaine de la sous-traitance à destination de l’environnement.

En moyenne, l’entreprise a agrandi sa surface de 3000 m2 tous les 10 ans pour atteindre aujourd’hui 10000 m2 répartis entre la production de matériels neufs, le reconditionnement de compacteurs et le magasin de composants. Deux types de fabrication en neuf cohabitent : le standard qui forme la base du compacteur et constitue donc un produit récurrent, et le spécifique qui concerne toute la périphérie du compacteur (trémies, barrières, passerelles, etc.). Pour le standard, l’entreprise propose 6 modèles qui peuvent recevoir une centaine de sous-ensembles différents qui sont tous assemblés en soudure robotisée.

La société Armand Moulet est spécialisée dans la fabrication de compacteurs à déchets et assure également la maintenance, la rénovation, la vente de compacteurs d’occasion et la gestion de parcs de compacteurs

La société Armand Moulet est spécialisée dans la fabrication de compacteurs à déchets et assure également la maintenance, la rénovation, la vente de compacteurs d’occasion et la gestion de parcs de compacteurs

La cellule Vernet Behringer MAGevo est utilisée pour la préparation des tôles de 3 jusqu’à 30 mm d’épaisseur destinées aux fabrications standards et spécifiques. Les formats travaillés par l’entreprise sont les suivants : 1000 x 2000, 1250 x 2500, 1500 x 3000, 2000 x 3000 et 2000 x 4000 mm. Jusqu’à cet investissement, l’entreprise était équipée d’une machine de découpe plasma Farley qui assurait la découpe, le perçage et le taraudage. «

Ce qui nous embête le plus dans une table de découpe, c’est la table. Tous les mois nous devions refaire les supports et immobiliser la machine. De plus, elle subit des déformations lors du perçage et du taraudage. C’est pour nous la bête noire de la découpe qui bloque la machine » juge Laurent Moulet. La casse d’outil est également un risque inhérent à la technologie si l’on perce au mauvais endroit directement sur un support de tôle. C’est d’autant plus ennuyeux lorsque l’on utilise un foret coûteux.

Par ailleurs, l’extraction des pièces lourdes de grandes dimensions se faisait à l’aide d’une potence tandis que celle des pièces plus petites était réalisée par un opérateur qui grimpait sur la machine. Et il fallait ensuite sortir le squelette. Si l’extraction est déjà une tâche fastidieuse pour les tôles fines, c’est une tâche physiquement difficile dès que l’on monte dans les épaisseurs, même pour des pièces de petites ou moyennes dimensions. «

Avoir un opérateur asservi à une machine n’est plus possible en France car on ne trouve plus de personnel pour ce genre de tâches. L’automatisation s’impose donc » appuie Pascal Denis, PDG de Vernet Behringer.

Dernier argument en faveur d’un changement radical de la conception de machine destinée à la découpe des tôles chez Armand Moulet, la palettisation en sortie.

C’est en s’appuyant donc sur trois besoins forts que la société Armand Moulet s’est lancée dans ce projet d’investissement avec un objectif simple : charger, percer, fraiser, tarauder, marquer, tracer et découper par technologie plasma avant de récupérer les petites pièces, décharger et palettiser les plus grandes, et enfin évacuer le squelette automatiquement sans intervention humaine. Pour Pascal Denis, «

la machine en elle-même ne suffit plus. En tant que constructeur, nous devons apporter le niveau suffisant d’automatisation par rapport à la viabilité économique du projet, à l’implantation, à la gestion des flux ».

Grande variété de pièces à traiter

La conception de la MAGevo qui se rapproche d’une poinçonneuse pour tôles fines répond à l’exigence des frères Moulet de tourner le dos aux tables de découpe classique : le perçage, le taraudage, le fraisage et la découpe se font sur un espace fin entre les convoyeurs d’entrée et de sortie, à l’image du couple poinçon matrice de la poinçonneuse. En dehors de cette zone d’usinage la tôle est parfaitement maintenue en tous points de sa surface. «

Nous savons parfaitement où l’on perce, et nous savons qu’il n’y a rien sous la tôle, ce qu’il n’est pas possible de garantir avec une table de découpe classique » rappelle Pascal Denis.

Après le choix de la conception de machine correspondant aux aspirations de la société, il a fallu définir un cahier des charges qui permettent d’ajuster le curseur entre l’essentiel, le souhaitable et le coût de l’investissement.

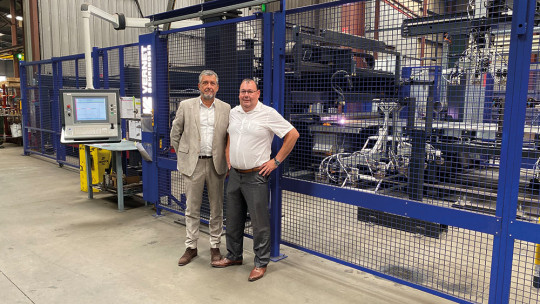

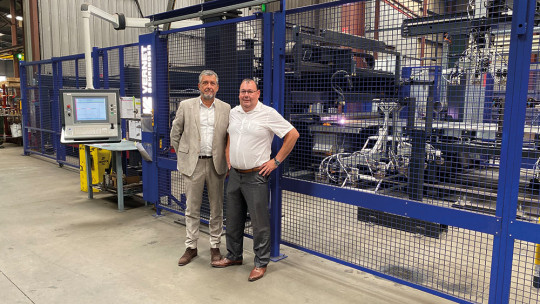

Devant la cellule automatisée MAGevo, Pascal Denis de Vernet Behringer et Laurent Moulet de la société Armand Moulet

Devant la cellule automatisée MAGevo, Pascal Denis de Vernet Behringer et Laurent Moulet de la société Armand Moulet

La première contrainte est liée aux tôles qui pour les plus grandes et les plus épaisses d’entre elles pèsent lourd et engendrent des problématiques de manutention et d’inertie : une tôle de 2000 x 4000 en épaisseur 30 pèse environ 1,870 tonnes. C’est sur ce point qu’il faut bien délimiter les besoins car plus on monte dans les formats de tôles, plus le prix de la machine augmente avec les composants nécessaires pour assurer une manutention rapide et précise de la matière première, afin de garantir des usinages conformes aux attentes. Sur la MAGevo, en entrée, il est possible de prévoir une hauteur de 600 mm pour la pile de tôles. Le système a une tolérance de positionnement de 50 à 100 mm, par exemple, dans le cas où un paquet serait constitué de plusieurs tas de tôles empilés. Les tôles sont chargées via une unité de chargement à ventouses pour être placées sur le convoyeur d’entrée. Ces ventouses sont activées selon le format de la tôle à manipuler. Préalablement à l’usinage la position de la tôle est mesurée en X et Y afin d’adapter automatiquement le programme.

La deuxième contrainte se situe dans la grande variété de formats de pièces en sortie, auxquelles les solutions d’extraction doivent correspondre. La fabrication des conteneurs se fait avec des pièces dont les plus petites mesurent 300 x 400 mm, mais aussi avec des pièces très longues et étroites (500 x 4000 mm, épaisseur 5) ou grandes (2000 x 4000 mm, épaisseur 5) et des formes variées.

La troisième contrainte se situe dans l’autonomie de la machine afin d’enchainer les fabrications à partir de tôles d’épaisseurs variées : celle-ci doit pouvoir tourner sans surveillance extérieure. La MAGevo dispose à ce titre d’une unité de perçage fraisage avec un changeur d’outils à 14 positions et d’un magasin de 6 torches plasma. Le marquage et le traçage sont effectués par le système de rayage V-Scoring. De plus, en sortie, un chariot à pinces permet d’évacuer automatiquement le squelette vers la zone appropriée, dès que l’usinage et la palettisation sont terminés.

Notons que la société n’a pas pris l’option de la tête plasma 3D qui permet la réalisation de chanfreins jusqu’à 45°, y compris le chanfreinage en K.

La palettisation a permis de rationaliser l’organisation de l’atelier et simplifie le travail des opérateurs avec des pièces parfaitement classées et empilées

La palettisation a permis de rationaliser l’organisation de l’atelier et simplifie le travail des opérateurs avec des pièces parfaitement classées et empiléesLa palettisation au service de l’atelier

Nombreux sont les ateliers dans lesquels l’organisation des flux, vertueuse au départ, dévie largement de la direction donnée sous la pression de l’arrivée de nouvelles machines, de l’augmentation de la production et de la variété des pièces à traiter. Les flux subissent des contraintes parfois contradictoires qui perturbent la bonne marche de l’atelier. Les pièces découpées sont stockées tant bien que mal dans l’attente des traitements ultérieurs. L’investissement dans une machine qui assure la palettisation avec le tri des pièces est l’occasion de rationaliser la production. Et ceci est d’autant plus important dans les métiers pour lesquels la manutention de forts tonnages de pièce fait partie des coûts invisibles et donc impossibles à répercuter sur la facture du client. C’est ce constat qui a amené les frères Moulet à miser sur la palettisation avec la cellule de MAGevo.

En sortie, les petites pièces (maxi 200 x 100 mm) sont récupérées automatiquement dans un bac tandis que les pièces de plus grand format sont triées et empilées par un robot cartésien. Ce robot s’appuie sur des outils magnétiques qui sont choisis en fonction de la forme des pièces à extraire du squelette. L’avantage du magnétique par rapport à l’aspiration est que la technologie est insensible aux bavures des tôles sur les bords de coupe et aux trous percés au milieu d’une pièce qui affaiblissent les capacités d’aspiration. Chaque palette est identifiée et les opérateurs ne cherchent plus dans l’atelier la pile de pièces dont ils ont besoin.

«

Certains pourraient nous reprocher d’avoir mis trop d’argent uniquement pour bénéficier de la palettisation. Mais cette fonction a un impact sur toute l’organisation et donc l’efficacité de l’atelier. De plus, elle réduit les manutentions manuelles et supprime le mal de dos des opérateurs ».

Pilotage du bureau

Le passage d’une machine ancienne à une cellule automatisée nécessite une transformation des habitudes dès le Bureau d’Etudes. « Nous avons profité de la réorganisation du Bureau d’Etudes avec de nouveaux outils pour faire d’une pierre deux coups : il fallait de toute façon revoir notre façon de faire. Les contraintes liées à la prise en compte de la nouvelle machine Vernet Behringer ont donc été appliquées immédiatement. Nous avons refait à cette occasion les mises en tôle, optimisé l’utilisation des formats de matière première, ou encore tenu compte de la présence des pinces de manutention qui n’existaient pas avec la précédente technologie » explique Laurent Moulet.

Toute la programmation est actuellement réalisée des bureaux et il ne reste alors à l’atelier qu’à approvisionner la machine avec les tôles nécessaires à la fabrication désirée pour qu’elle travaille en totale autonomie, notamment la nuit. Même si la machine permet d’interrompre et modifier une fabrication directement sur la commande numérique, Laurent Moulet avoue que ses équipes n’utilisent jamais cette possibilité, tellement le confort du pilotage des bureaux et de l’automatisation de la production est apprécié.