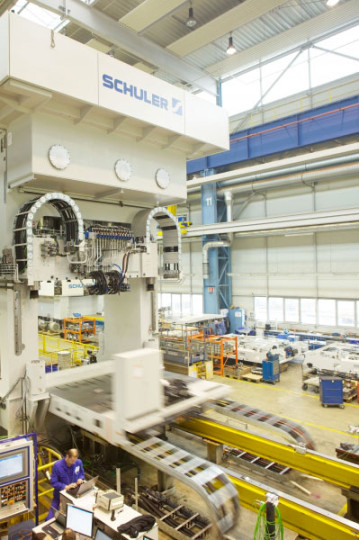

Les plastiques renforcés de fibres de carbone (PRFC ou brièvement carbone) s’utilisent déjà depuis quelques années dans le domaine de la construction légère automobile. Comme cette matière ultra-légère et extrêmement résistante coûte beaucoup plus cher par rapport à l'acier et l’aluminium, elle ne s’est presque pas généralisée dans la production en grande série. Schuler propose des installations qui permettent la production économique de pièces en PRFC en grande série.

Pour les pièces en carbone, Schuler mise gros sur le procédé RTM (Resin Transfer Molding) : les fibres de carbone tissées sous forme de mats sont mises en place dans un moule, remplies de résine et durcissent sous l'effet de la chaleur et de la pression de la presse. «

Les presses RTM haute pression permettent non seulement un temps de cycle plus court pour les pièces complexes qui ont des exigences élevées à l’égard de la géométrie et de la résistance, mais aussi une qualité constante et reproductible des pièces et une surface de haute qualité », explique le chef de produit Raimund Zirn. Les dits « Voids », des pores sans résine ou des creux à l’intérieur ou au bord de la pièce sont pratiquement éliminés.

Avec le procédé RTM haute pression, la résine est injectée aussi rapidement que possible et sur l'ensemble de la surface dans le moule mis sous vide qui n'est ouvert que quelques dixièmes de millimètre. Grâce à cette injection par fente, la résine peut se répartir sur le matériau avec une résistance de flux considérablement plus faible et donc à une pression d'injection plus basse et, puis pénétrer rapidement avant que la polymérisation induite par la chaleur commence.

Le processus de durcissement commence lorsque la dernière fibre est mouillée

«

Grâce à la mise sous vide, l’injection rapide de la résine, les hautes pressions de résine et les outils tempérés, la gélification commence dès que la dernière fibre a été humidifiée », explique Raimund Zirn. Le processus de durcissement prend entre quatre et huit minutes – cette durée augmente avec l’épaisseur de la pièce parce que la chaleur de réaction ne peut plus se dissiper assez facilement dans l'outil. Les pressions de résine nécessaires varient aussi entre 30 et 150 bars en fonction de la pièce. Pour les pièces de paroi extérieure de grande surface, des forces de 36.000 kN et plus sont nécessaires avec des surfaces de serrage de 3.600 x 2.400 mm.

En raison de la géométrie de la surface de pièce ou de cavité, le centre de force de l’outil n'est pas forcément au centre de la presse. Des forces excentriques des positions d’injection s’y ajoutent. «

La régulation parallèle empêche l’inclinaison du coulisseau ou de l’outil supérieur pendant l’injection par fente, ainsi assurant l’injection uniforme sur l’ensemble de la surface », explique le chef de produit. Les installations de Schuler atteignent des valeurs de parallélisme de 0,05 mm absolu à une vitesse de positionnement de 1 mm/s, la diagonale des surfaces de serrage étant 4 m.

Une très grande partie du temps de cycle RTM est nécessaire au préformage et à la manipulation de la pièce ainsi que pour le nettoyage requis des outils ce qui prend deux à trois minutes. «

Il s’agit notamment d'enlever le dit "Flitt", ce sont des restes de plastique qui s'adhèrent surtout au niveau du joint en polymère disposé dans l'outil inférieur » ajoute Raymond Zirn. Sur demande, Schuler équipe les presses RTM de deux PMR shuttle. De cette façon, il est possible d'utiliser un outil supérieur commun avec deux outils inférieurs qui rentrent alternativement. L’arrêt se réduit ainsi au temps nécessaire au remplacement des outils inférieurs qui est environ 20 s par PMR pour une distance de 4,5 m.

Les presses à faible course à piston inférieur offrent plusieurs avantages

Deux versions des presses RTM sont disponibles : Les machines conventionnelles à piston supérieur fonctionnent avec une table fixe ou un PMR et un coulisseau, la force duquel est transmise par des vérins dans la pièce de tête de la presse. La régulation parallèle s’effectue par quatre vérins de contre-support disposés aux coins de la table et réglés par servomoteur. Ils sont aussi utilisés pour réaliser la force d'ouverture pour ouvrir l'outil contre les forces de collage.

Le coulisseau de la presse à faible course à piston inférieur agit uniquement comme butée pendant le processus de pressage. Le piston est déplacé dans sa position de butée à partir du PMH au moyen de vérins de déplacement et y verrouillé. La course de travail est réalisée par le plateau, entraîné par plusieurs vérins à faible course. La régulation parallèle se réalise par l’activation réglée par servomoteur de ces vérins. Sur les presses à piston inférieur, la force d’ouverture est réalisée en retirant le plateau. «

Les avantages de la presse à faible course à piston inférieur par rapport aux machines à piston supérieur sont les grandes vitesses de fermeture de 1000 mm/s, les temps d’établissement de pression très courts de moins de 0,3 s et la hauteur considérablement plus basse », explique Raimund Zirn.

Commande du National Composites Centre britannique

Ces avantages et les compétences de Schuler dans le domaine de la technique de formage ont également convaincu le National Composites Centre United Kingdom public à Bristol de passer au constructeur de presses une commande d’une installation pour la production de matériaux composites. Il s'agit d'une presse à faible course à piston inférieur d’une force de 36.000 kN et avec des surfaces de serrage de 3.6 x 2.4 m, ses modes de processus couvrant tous les procédés de pressage courants pour les matériaux composites incl. PRFC.