La filière plasturgiste cherche à réduire les coûts pour rester compétitive face aux exigences des donneurs d'ordres et à l'offensive des pays low cost.

Avec la mise au point d'une empreinte de moules en Lamac, un alliage à 98 % de cuivre, l'Oyonnaxien Lugand Aciers, premier distributeur français et européen indépendant d'aciers et d'alliages pour l'industrie du moule, offre aux transformateurs une véritable alternative technologique.

A qualité technique (usure, résistance, corrosion dureté) au moins égale aux aciers les plus performants, le Lamac ajoute un coefficient de conductibilité thermique de 4 à 6 fois supérieur, selon la spécificité de l'alliage, et permet de réaliser des gains de cycle de production importants (au moins 40 %) sur les grandes séries. La preuve en est apportée, en avant-première à EUROPLAST, à travers la démonstration réalisée conjointement par Lugand Aciers, le mouliste Paul Regad et le fabricant de presses à injecter Billion pour la fabrication, par injection, d'assiettes et de couverts en PP bimatière avec dépose d'étiquette :

Le temps de fabrication d'une pièce est de 4 secondes, alors qu'il est de 6 secondes pour une pièce identique réalisée à partir du même moule en acier.

Le matériel utilisé

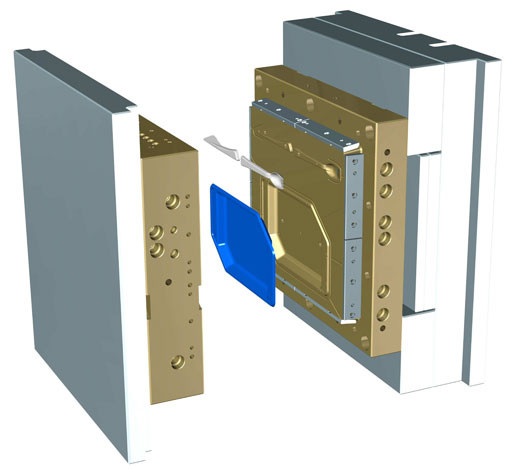

Fabriqué par le mouliste Paul Regad, le moule d'assiettes et de couverts est un moule avec empreinte rapportée. La carcasse est en acier LA300, de 560 X 480. Les empreintes en Lamac mesurent, respectivement 430 X 400 X 92,3 et 430 X 400 X 92.

L'usinage de l'empreinte a été réalisé par fraisage et par électro érosion forage + perçage. La presse est une presse Billion multi injection.

Résultats et retours d'expérience

Le mouliste Paul Regad indique que l'usinage du Lamac est comparable à celui d'un acier PT140 de très bonne qualité, sans aucune difficulté particulière. Le perçage n'a posé aucun problème après la modification de l'angle de coupe du forêt pour éviter au copeau de coller. Le forage s'est effectué sans aucune complication, voir même avec une plus grande vitesse d'avance. Globalement, la société Regad n'a pas augmenté son temps d'exécution en réalisant le moule avec empreintes en Lamac, bien au contraire. Dans un premier temps, le mouliste avait pensé fabriquer le moule avec des empreintes en acier et un fond en Lamac. Le fait de traiter l'ensemble des empreintes en Lamac a très nettement simplifié la conception mécanique et thermique de l'outillage, simplifiant l'usinage et supprimant même les problèmes d'étanchéité. Les réglages de la presse ont été simplifiés par une régulation très souple. Les gains de temps de cycle atteignent plus de 33 %.

Pour les fabricants de moules, la gamme Lamac, présentée en trois références depuis mai 2005 (Lamac 40 HRC - Lamac 30 HRC - LAMAC HC), offre une véritable alternative technologique et économique, et une réelle opportunité de regagner des marchés aujourd'hui délocalisés. Pour les donneurs d'ordres, la gamme Lamac offre une garantie de qualité et de délais et des coûts réduits pour les grandes séries. Les qualités de résistance du Lamac peuvent encore être améliorées avec des traitements de surface adaptés, tels qu'un revêtement de chrome dur, de nickel chimique, ou un PVD de nitrure de chrome.