En quête de productivité, les constructeurs de machines de fusion laser sur lit de poudre métallique cherchent à éliminer une de ses principales contraintes : la nécessité d'ajouter des structures de support et de les supprimer ultérieurement. Une réduction sensible du cycle de fabrication, de la consommation de matière première et des coûts.

Dès son apparition, la fabrication additive (FA) de pièces métalliques s’est accompagnée de la réalisation concomitante d’une structure de support dont le rôle est multiple : dissipation de la chaleur, attachement à la plate-forme de construction de la machine, réduction des déformations, etc. Il s’agit cependant d’une opération gourmande en temps et en coûts, car il faut toujours construire et ensuite éliminer ces supports par usinage sur une machine-outil à commande numérique ou par un autre procédé. L’existence d’une structure de support limite la complexité de pièces et rend difficile, voire impossible, l'empilement, le flottement ou l'emboîtement des pièces dans le sens vertical. Les orientations inefficaces des pièces sont un autre impact possible des supports. Dans le cas d’une pièce typique, le processus de FA peut représenter environ 40 % du coût global, tandis que le post-traitement représente environ 50 %, le reste étant représenté par le coût du matériau. Or, l'utilisation de supports affecte ces trois catégories. L’évolution de la FA métallique vers la production industrielle en grande série oblige donc les fournisseurs à chercher des solutions capables d’éliminer cet handicap majeur.

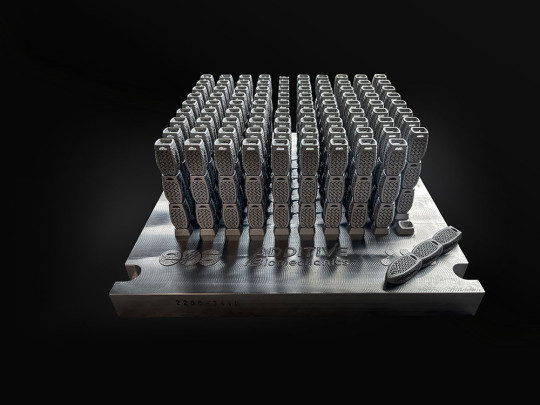

Pièces médicales réalisées par EOS avec une réduction du support. (Source : EOS)

Pièces médicales réalisées par EOS avec une réduction du support. (Source : EOS)

Des constructeurs comme EOS, SLM Solutions, Velo 3D et d’autres, ont ainsi répondu à cette demande des utilisateurs en développant les logiciels et les équipements nécessaires. Des solutions qui ajoutent à la réduction du temps et des coûts d’autres avantages non négligeables. En effet, l’élimination des supports améliore la qualité des pièces fabriquées, surtout dans le cas de celles qui présentes des passages internes ou des cavités, telles que les roues à aubes, les collecteurs, les échangeurs de chaleur... «

En fait, habituellement on ne peut pas fabriquer des pièces sous un certain angle (d’habitude 45°) sans prévoir des supports », explique David Orye, Team Manager Additive Minds Consulting chez EOS. «

Néanmoins, l’apparition sur le marché d’équipements et des logiciels plus évolués qui permettent la construction des pièces avec des angles plus réduits ou sans angle ouvrent de nouvelles perspectives. » On peut ainsi réduire les supports voire dans certains cas, les éliminer. «

Mais attention, même les équipements les plus performants et les logiciels intelligents ne pourront pas dépasser les limites physiques du procédé de fusion laser sur lit de poudre, ce qui impose la construction de supports pour respecter les tolérances géométriques prévues par le cahier de charges », avertit l’expert d’EOS. Le constructeur allemand propose ainsi plusieurs équipements capables de fabriquer avec un angle inférieur à 20°. Comme la machine M 400-4 qui peut construire sans support des pièces en Inconel 718 40 µm. «

D’autres solutions, telles que la M 290 et la M 400-4 seront disponibles bientôt pour fabriquer des pièces en acier ou Inconel avec un support réduit », annonce David Orye. Une démarche facilité par le logiciel EOSPRINT Premium Module qui assure l’homogénéisation de l’énergie laser, ce qui réduit le temps d’exposition nécessaire. «

Cet outil s’enrichira bientôt d’autres fonctionnalités, comme la simulation ou l’adaptation de l’énergie à l’épaisseur de couches », poursuit David Orye. «

Avec en prime la fusion intelligente qu’assurera le logiciel EOSTATE Monitoring. Ce dernier permettra la vision de chaque couche déposée avec le module l’EOSTATE Exposure OT, l’analyse du processus et le choix de valeurs adéquates ainsi que l’adaptation permanente de la puissance laser. » Les spécialistes d’EOS ont plusieurs objectifs en vue, tels que l’automatisation du contrôle qualité et la répétabilité des fabrications, la possibilité de produire la bonne pièce du premier coup et l’élimination des supports. Et au final, une augmentation sensible de la productivité ainsi que la réduction des coûts.

D’autres constructeurs de machines de FA, comme SLM Solutions ou Velo 3D, proposent également des solutions sans support.

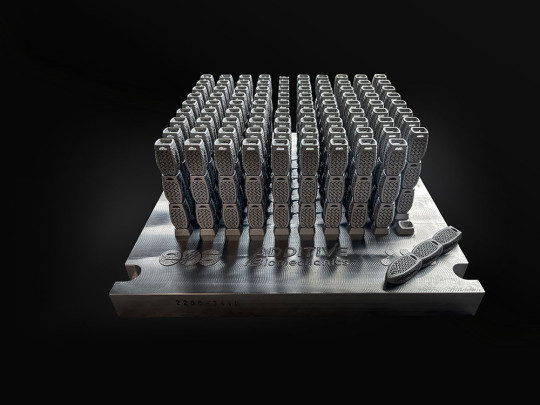

Pièces de démonstration réalisées sans support par SLM Solutions. (Source : MS)

Pièces de démonstration réalisées sans support par SLM Solutions. (Source : MS)

Baptisée Free Float, l’offre de SLM Solutions permet aux les utilisateurs de bénéficier d'une productivité accrue, de conceptions auparavant irréalisables, de temps de post-traitement réduits, d'économies de matériaux et de la possibilité de produire plus de pièces en une seule fabrication. «

Un module spécifique intégré dans notre suite logicielle permet en fonction de l'application, de choisir différents niveaux d'amélioration de la finition de surface, de la qualité globale de la pièce et de la réduction des supports », précise Sam O'Leary, Pdg de SLM Solutions. «

Notre technologie est différente de celles proposés par les autres fournisseurs du marché. Il s’agit d’une "technologie vectorielle unique" qui établit une gestion thermique capable de réduire considérablement le temps de construction tout en améliorant la qualité des pièces. » Free Float peut être installé sur presque toutes les machines de la gamme actuelle du fournisseur allemand de FA métal, y compris l' imprimante 3D métal à 12 lasers NXG XII 600. De plus, la société offre la technologie aux clients existants via une offre d'abonnement. Dans ce cas, SLM Solutions a créé un logiciel complémentaire, compatible avec les machines plus récentes, qui permet aux utilisateurs de choisir parmi trois profils différents en fonction de la qualité de la pièce et de l'élimination du support souhaitée. Une fois la préparation de la construction traditionnelle terminée, le fichier de tranche est chargé dans Free Float et les profils sont appliqués à ce fichier. L'approche utilise une technologie vectorielle pour créer un bain de fusion stable. En appliquant différents profils, la pièce a le temps de refroidir au lieu de faire fondre de la poudre métallique supplémentaire pour les supports. L'objectif est d'obtenir un temps de construction égal par rapport à une construction standard avec un support conventionnel et de générer des économies en réduisant l'utilisation du post-traitement et de poudre. SLM Solutions collabore avec le concepteur de logiciel pour l’impression 3D Dyndrite qui définit les segments de numérisation en fonction de leur emplacement dans le volume de construction. L'outil donne à l'utilisateur la possibilité de définir les champs importants (basés sur des règles de géométrie), de les interroger et de les combiner ou de les hiérarchiser.

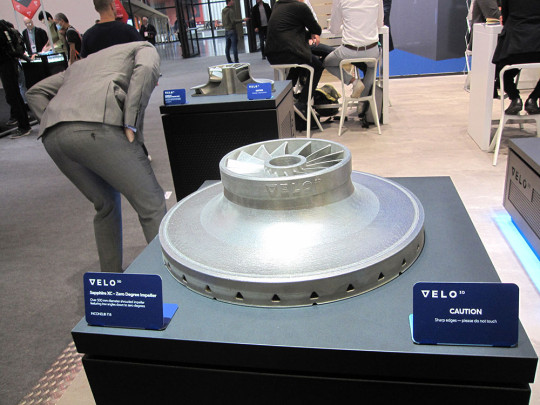

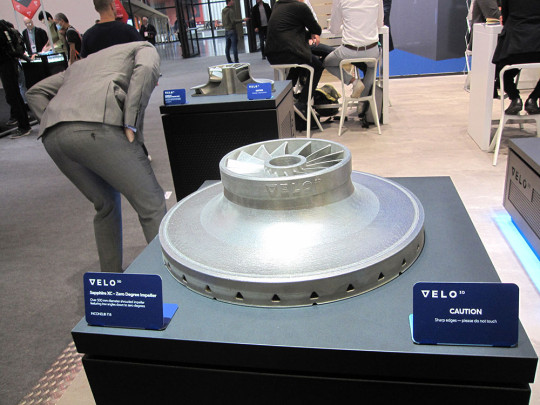

Roue pour turbine d’un diamètre de 500 mm fabriquée sans support par Vélo 3D avec la machine Sapphire XC 1MZ. (Source : MS)

Roue pour turbine d’un diamètre de 500 mm fabriquée sans support par Vélo 3D avec la machine Sapphire XC 1MZ. (Source : MS)

Champion de la fabrication sans support, l’entreprise américaine Velo3D a mis en œuvre une approche matérielle et logicielle originale. Baptisée Intelligent Fusion, elle comporte un logiciel de préparation d'impression (Flow), une imprimante métallique avancée (Sapphire) et un logiciel d'assurance qualité (Assure). Cette solution de fabrication additive métallique entièrement intégrée, dispose de processus spécialisés conçus pour minimiser les distorsions thermomécaniques et garantir des surfaces de haute qualité. Ce qui permet une fabrication avec un angle proche du 2 ou 3°, voire zéro. «

Nous avons décidé, après avoir analysé l’offre existante sur le marché, de développer notre propre machine et le logiciel qui l’accompagne », explique Sébastien Lebel, ingénieur technico-commercial EMEA West. Dotées d’un nombre important de capteurs, les machines Sapphire 1MZ et XC 1MZ disposent d’un axe Z de 1 000 mm, de deux sources laser de 1 kW et d'un système de recouvrement sans contact. La qualité de chaque couche est ainsi contrôlée en temps réel, la calibration de la machine ne nécessite aucun instrument extérieur et les optiques sont gérées avec un simple clic. Le système intégré de Velo3D réduit les contraintes thermiques et les distorsions qui peuvent entraîner le besoin de supports.

A l’évidence, le logiciel joue un rôle essentiel dans la démarche de réduction ou d’élimination des supports. Surtout dans la préparation des données, comme le démontre le logiciel de préparation de données GENESIS d’AMSIS. Ce dernier apporte son aide à la fabrication de nombreuses pièces avec des surfaces en porte-à-faux dans la plage de 45° à 20° sans supports. L’outil génère les stratégies de hachures adaptées à chaque couche de la pièce fabriquée et prend en compte toutes les particularités géométriques locales, notamment ces porte-à-faux. Il assure l’importation des données CAO de la pièce imprimée (au format STL), la génération d'une structure de support légère, le tranchage de pièce et structure de support, la hachure de la pièce et de la structure de support (stratégies d'éclosion personnalisées basées sur la simulation ainsi que stratégies d'éclosion conventionnelles), le calcul des coûts totaux de fabrication de la pièce imprimée et l’exportation des données de découpage et de hachurage pour le processus d'impression.

Temps de fabrication d’une pompe réduit de 80%

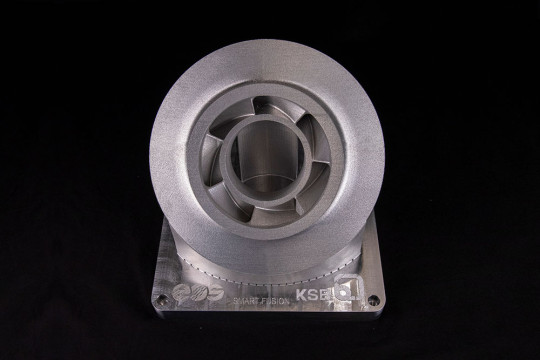

Utilisateur de machines EOS, le fabricant de pompes et de robinetterie industrielle KSB s’est lancé depuis 2021 dans la fabrication additive sans support. «

Nous utilisons la fabrication additive pour produire des roues pour les pompes centrifuges », explique Marco Linhardt, Manager Operations Production Additive Manufacturing chez KSB. «

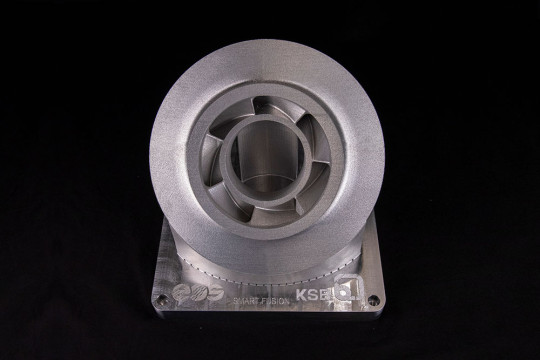

Ce qui a réduit sensiblement le cycle de fabrication : une pompe produite par des opérations de fonderie nécessite de 4 à 6 semaines, tandis qu’avec la fabrication additive ce délais n’est que de une à deux semaines. Et on n’a pas besoin ni de moule ni d’outils spéciaux. En plus, on peut améliorer facilement la conception des pièces. » La société fabriquait ainsi en 2019 une roue de 160 mm de diamètre en acier inoxydable 316L en 77,32 heures. La pièce et son support extérieur pesaient 3,6 kg et le support extérieur, 0,112 kg. En 2021 les spécialistes de KSB ont mis en œuvre un procédé pilote „LowAngle“ pour fabriquer la même roue en Inconel 718. Le temps de fabrication a été divisé par plus de deux fois, en passant à 32,45 heures. Le poids de la pièce et de son support extérieur a été réduit à 3,23 kg et le support interne a été éliminé. En 2022 la mise en œuvre d’un outil de simulation et l’utilisation d’une nouvelle poudre ont encore réduit le temps de fabrication, à 16,19 heures. La pièce et son support externe n’ont pesé que 2,85 kg et la fabrication a été assurée sans support interne. «

La collaboration avec EOS et la mise en œuvre de nouvelles approches de fabrication additive nous a permis ainsi de réduire le temps de fabrication de 80%, la consommation de matière première de 25%, le temps de post-traitement de 90 % et d’éliminer le support interne », se félicite Marco Linhardt. La société teste actuellement le nouveaux processus Smart Fusion d’EOS (voir photo) pour fabriquer une pompe 380 mm de diamètre en Inconel 625. «

Cela permet la conception des formes impossibles à fabriquer auparavant, l’amélioration de la qualité des pièces et de la fabrication de la bonne pièce du premier coup ainsi que la réduction du temps de post-traitement et des coûts par pièce. »

Roue pour pompe fabriquée sans support. (Source : EOS)

Roue pour pompe fabriquée sans support. (Source : EOS)