La célèbre citation « le génie, c'est 1 % d'inspiration et 99 % de transpiration » est généralement attribuée à l'inventeur Thomas Edison. En réalité, nombreux sont ceux qui affirment que nous devrions remercier l'autrice Kate Sanborn pour cette sage parole. Quoi qu'il en soit, cet adage résume parfaitement le sentiment qui anime de nombreux inventeurs : l'innovation est rarement le fruit d'une illumination. Per-Anders Stjernstedt, ingénieur en chef chez le spécialiste mondial des outils de coupe Sandvik Coromant, sait très bien que l'innovation est un lent travail d'amour. Dans cet article, il nous explique la dernière innovation de Sandvik Coromant en matière de tournage.

Comme pour toute invention, le point de départ est un défi. Comment l'outillage peut-il permettre de surmonter les retards, de réduire les temps d'arrêt et d'accélérer la production ? Dans son étude de 2022 Le véritable coût des temps d'arrêt, l'entreprise de logiciels Senseye révèle que les temps d'arrêt imprévus coûtent aux fabricants au moins 50 % de plus aujourd'hui qu'au cours de la période 2019-2020. On y découvre également que les temps d'arrêt non planifiés coûteront aux industriels du Fortune Global 500 en 2023 près de 1 500 milliards de dollars américains, soit 11 % de leur chiffre d'affaires.

Pour réduire le temps passé à changer d'outil, améliorer la stabilité du processus et limiter l'usure de l'outil, les fabricants devaient être en mesure d'usiner plusieurs caractéristiques avec un seul outil. C'est de cette constatation qu'est né le tournage avec axe Y. Voyons comment cela fonctionne.

Angles de tournage

Tout d'abord, réfléchissons aux angles d'attaque. Il est de vitale importance de choisir le bon angle d'attaque ainsi que la bonne direction d'avance pour réussir une opération de tournage, car ces deux paramètres ont un impact direct sur la formation des copeaux, le sens des forces de coupe et la longueur de l'arête. Un angle trop important fragiliserait l'arête de coupe, mais un angle trop faible pourrait provoquer un frottement à des avances plus rapides, ce qui pourrait entraîner des ruptures.

En 2017, Sandvik Coromant a développé la technologie PrimeTurning™, un concept qui permet de réaliser un tournage dans toutes les directions pour plus de flexibilité. Partant du principe que l'outil entre dans le composant au niveau du mandrin et enlève de la matière en se déplaçant vers l'extrémité du composant, PrimeTurning™ permet d'appliquer un faible angle d'attaque et un angle de filet plus élevé, tout en suivant des paramètres de coupe plus élevés.

La technologie PrimeTurning™ est déjà une prouesse révolutionnaire en soi. Mais outre les gains de productivité réalisés grâce au contrôle des copeaux, l'équipe souhaitait également aider les fabricants à usiner des formes plus complexes et plus originales. En ce sens, PrimeTurning™ a participé au développement du tournage avec l'axe Y.

La méthode PrimeTurning™ permet le tournage dans toutes les directions avec beaucoup plus d'efficacité et de productivité que dans les approches conventionnelles

La méthode PrimeTurning™ permet le tournage dans toutes les directions avec beaucoup plus d'efficacité et de productivité que dans les approches conventionnellesL'a b c du Y

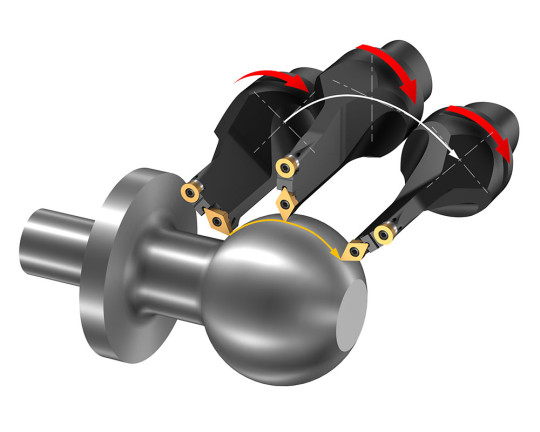

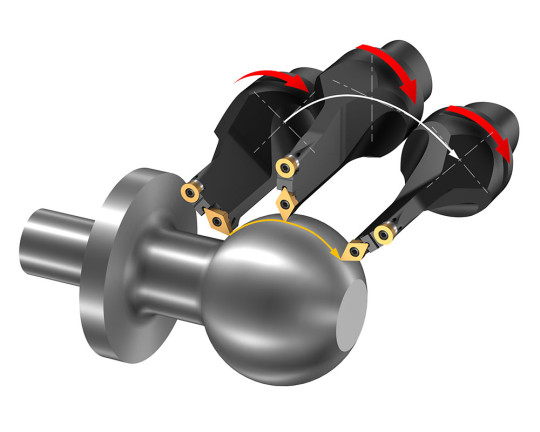

Alors, comment fonctionne la rotation sur l'axe des Y ? Comme son nom l'indique, la nouvelle méthode fait appel à l'axe des Y, et les trois axes sont utilisés simultanément lors de l'usinage. L'outil tourne autour de son propre centre, la plaquette est placée pour l'usinage dans le plan Y-Z et l'axe de la broche de fraisage interpole pendant le tournage. Ainsi, des formes complexes peuvent être usinées avec un seul outil.

Le tournage avec l'axe Y offre de nombreux avantages. La possibilité d'usiner plusieurs caractéristiques avec un seul outil réduit la durée de cycle. Le fait qu'aucun changement d'outil ne soit nécessaire minimise également le risque de « points de fusion », c'est-à-dire d'irrégularités entre les surfaces usinées adjacentes. Les principales forces de coupe sont dirigées vers la broche de la machine pour une meilleure stabilité et moins de risques de vibrations. Pour améliorer l'état de surface, les plaquettes de Wiper sont conçues avec une arête de planage située à l'endroit où l'arête droite rencontre le rayon d'angle.

Cette méthode permet également de maintenir une épaisseur de copeaux constante, qu'il s'agisse de tourner à une profondeur de coupe régulière ou contourer dans la pièce. La largeur des copeaux ne changeant pas, le risque de bourrage est considérablement réduit. Les opérations d'usinage sont ainsi plus fiables et le fait de savoir que le tournage peut se dérouler sans incident peut permettre aux fabricants de s'éloigner de leurs machines et de les faire fonctionner sans supervision.

Rencontre avec Per-Anders

Per-Anders Stjernstedt travaille à Gävle, en Suède, où il occupe le poste d'ingénieur en chef. Travaillant pour Sandvik Coromant depuis plus de dix ans, Per-Anders a participé au développement de plusieurs innovations. L'une de ses plus grandes fiertés est le tournage avec l'axe Y.

«

Au cours des cinq dernières années, j'ai développé cinq brevets reconnus à l'échelle mondiale et l'an passé, j'ai déposé douze dossiers d'innovation. Mais l'axe Y a été un des véritables jalons de ma carrière, assure-t-il.

J'aime à penser que j'ai toujours été un inventeur. Dans mes jeunes années, je faisais toujours des ravages dans le garage de mon père et je testais passionnément une infinité de projets : des planches de surf, aux cadres de motos, en passant par les fixations ou encore un caisson étanche que j'ai fabriqué lorsque j'ai emprunté l'équipement photo de mes parents pour filmer mes expéditions sous-marines lors d'un voyage de plongée.

Bien que cet esprit créatif soit ancré en moi, aucune de mes réussites ne s'est produite du jour au lendemain. Dans le cas du tournage avec axe Y, l'équipe et moi-même y avons consacré un cycle de six ans de recherche et développement avant de réaliser notre grande percée. »

L'outil CoroPlex® YT à deux plaquettes

L'outil CoroPlex® YT à deux plaquettesFaçonner l'avenir

Le développement du tournage avec l'axe Y est un lent travail d'amour. «

Quand l'équipe a commencé, nous avions une idée que le marché n'avait jamais vue auparavant. Il nous a fallu du temps pour prouver que nos ambitions étaient réalisables, mais, après de nombreux essais en interne, nous avons déjà constaté une réduction de 51 % des temps de cycle par rapport aux méthodes concurrentes » confie Per-Anders.

En complément du tournage avec l'axe Y, Sandvik Coromant a développé une nouvelle variante de CoroTurn® Prime pour les arbres, brides et composants avec dégagements, ainsi que l'outil CoroPlex® YT à deux plaquettes – qui est particulièrement performant à un angle d'attaque compris entre 60 et 90⁰ pour un usinage plus productif.

Repensant à sa carrière, Pet-Anders nous confie : «

Mon conseil à tous ceux qui ont une idée géniale : mettez le pied à l'étrier. Si vous avez repéré un défi sans solution, vous avez déjà fait la moitié du chemin. J'ai la chance que Sandvik Coromant me donne la liberté d'expérimenter et d'apprendre au fur et à mesure que je travaille. Le métier d'ingénieur ne nécessite pas seulement des connaissances techniques pour développer de nouveaux produits, il faut être créatif, savoir résoudre les problèmes et ne pas avoir peur de remettre en question le statu quo. »

Finalement, peu importe qui a affirmé le premier ou la première que « le génie, c'est 1 % d'inspiration et 99 % de transpiration », il ou elle avait raison ! Il est essentiel d'avoir les compétences techniques et les capacités de développement suffisantes pour créer de nouvelles solutions, mais les inventions passent avant tout par un travail acharné. Per-Anders et son équipe n'auraient pas réussi sans ce dévouement, cette patience et cette détermination propres à l'amour du travail bien fait.