Atteindre une qualité fonctionnelle minimale

Bien que le concept puisse paraître étrange, les ateliers doivent prendre conscience qu'il n'est nécessaire d'atteindre qu'un niveau minimum de qualité de la pièce, qui permette de satisfaire aux spécifications du client ainsi qu'aux exigences fonctionnelles. Il n'est pas nécessaire de surpasser ces impératifs. Si la tolérance est de 5 microns pour une pièce, atteindre 3 microns est une perte de temps et d'argent. Des outils de meilleure qualité et des procédés plus précis seront requis pour obtenir une tolérance plus stricte, mais les clients refuseront de payer pour une qualité supérieure non demandée, rendant ainsi l'usinage effectué non rentable pour l'atelier.

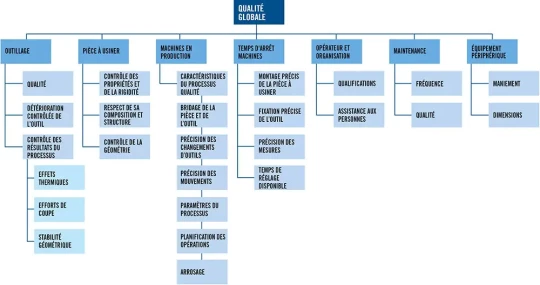

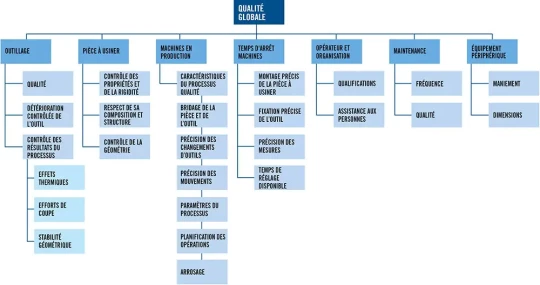

La qualité générale d'une pièce finie dépend de nombreux éléments

La qualité générale d'une pièce finie dépend de nombreux éléments

Certains défauts de qualité, tels que les bavures, doivent évidemment être résolus. Mais dans certaines situations, la volonté de minimiser les coûts est sans importance. Une différence de prix d'un outil coupant de quelques centimes voire quelques euros est parfois insignifiante rapportée par exemple à la valeur d'une pièce aérospatiale en titane de grande taille qu'il permet d'usiner. Pour maximiser sa rentabilité, un atelier doit adapter la qualité de la production aux exigences fonctionnelles et de qualité de la pièce.

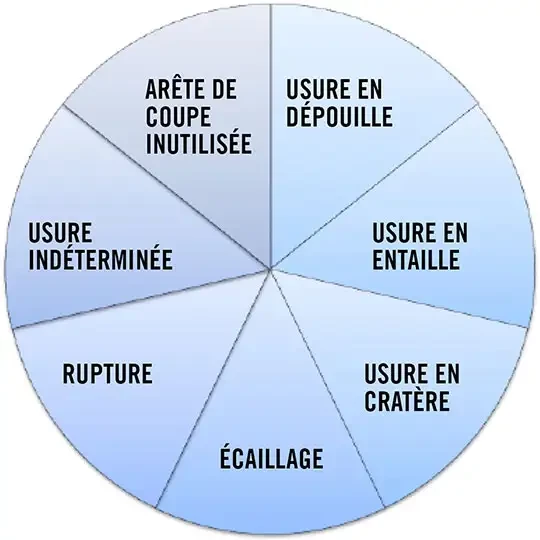

Une maintenance prédictive des outils

La maintenance traditionnelle de l'outil est de type réactif. Lorsqu'un outil s'use ou se casse, il est remplacé. Cette approche génère cependant des coûts supérieurs à ceux de l'outil lui-même, puisqu'elle comprend également le temps d'arrêt du processus de fabrication et l'endommagement possible de la pièce à usiner. La maintenance préventive des outils va au-delà de la maintenance réactive.

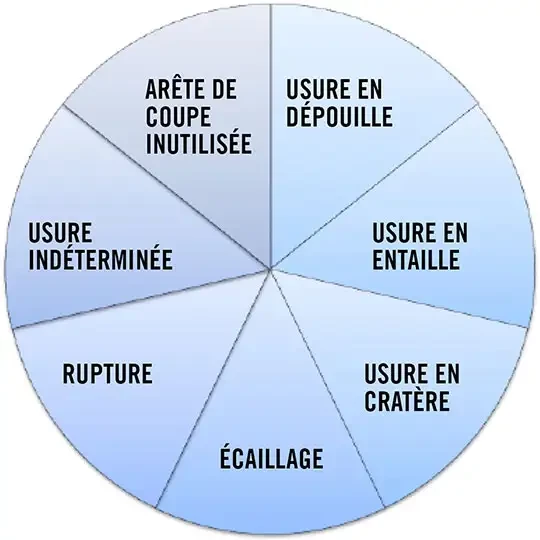

Les outils coupants s'usent en raison de phénomènes différents

Les outils coupants s'usent en raison de phénomènes différents

La durée de vie utile d'outils identiques varie habituellement au-dessus et en dessous d'une durée moyenne. La maintenance préventive de l'outil est basée sur le remplacement de l'outil avant qu'il n'atteigne sa durée de vie la plus courte pour s'assurer que le changement est effectué avant que l'outil ne s'use trop ou ne se casse. Cette approche, cependant, n'exploite pas totalement des outils dont la durée de vie est égale ou supérieure à la moyenne.

Une approche relativement nouvelle, basée sur la modélisation de la durée de vie de l'outil, utilise des calculs et simulations informatiques pour fournir des données prédictives sur la détérioration de l'outil et pour indiquer quand un remplacement doit avoir lieu. Avec davantage d'investissement, l'utilisation de capteurs permet d'affiner encore les résultats grâce au suivi de l'usure de l'outil en temps réel. L'utilisation de la maintenance prédictive de l'outil permettrait une réduction des coûts comprise entre 15 et 20 %.

Le contrôle d'inventaire des outils

Pour cette deuxième phase de production, de collecte, il est important de noter que le contrôle de l'inventaire des outils est différent de celui de la gestion des outils. La gestion des outils fait référence à l'organisation d'un inventaire des outils existant et à sa mise à disposition en vue de la production. Pour cette tâche, il existe différents systèmes automatisés de gestion d'outils. Le contrôle de l'inventaire des outils, en revanche, consiste à rationaliser et consolider le nombre d'outils qu'un atelier possède pour se concentrer sur ce qui est vraiment nécessaire. Si les outils ne sont pas rationalisés avant d'être chargés dans un distributeur d'outils automatisé, il n'en résulte rien de plus qu'un désordre automatisé.

Analyse pratique du travail

Dans son livre de 1907, On the Art of Cutting Metals (« L'art de la taille des métaux »), l'ingénieur américain et pionnier de l'analyse du travail Frederick Winslow Taylor remarque que certaines activités comme le fraisage d'une surface ajoutent indiscutablement de la valeur à une pièce à usiner. A contrario, de nombreuses activités nécessaires à la production d'une pièce finie n'entraînent aucune valeur ajoutée directe. Parmi elles, la fixation de la pièce sur la machine ou l'écriture du programme d'usinage.

Selon Taylor, les tâches sans valeur ajoutée doivent être achevées le plus rapidement possible et de manière à minimiser leurs effets sur les coûts totaux de production. L'automatisation peut accomplir des tâches telles que le chargement et la fixation de pièces pour permettre d'économiser du temps et de l'argent.

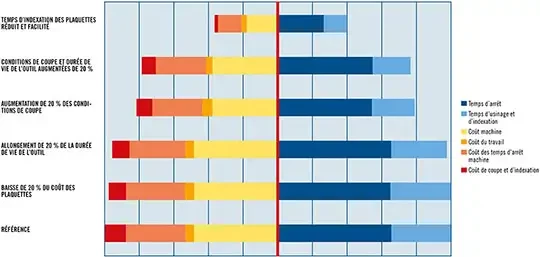

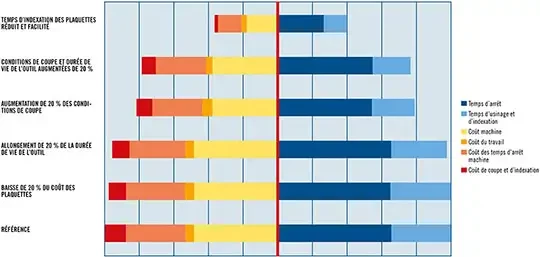

La productivité et la rentabilité peuvent être obtenues par différents moyens

La productivité et la rentabilité peuvent être obtenues par différents moyens

Les fabricants pensent généralement que la meilleure façon de réduire le temps de traitement est d'augmenter les paramètres d'usinage. La plupart des ateliers sous-estiment le temps absorbé par des activités telles que l'ingénierie, une tâche qui peut représenter jusqu'à 40 % du temps total de l'emboutissage à la livraison. Des temps d'arrêt non planifiés causés par une défaillance de l'outil, des problèmes de qualité ou de contrôle des copeaux peuvent également être ignorés. Lors de l'analyse des activités et des coûts, il est essentiel de prendre en compte tout ce qui contribue à augmenter le temps de production de la pièce.

Application pratique de l'optimisation

La troisième phase de production, la phase de réalisation, met en oeuvre les outils et stratégies sélectionnés lors de la phase 1 et rassemblés en phase 2. Un processus fonctionne rarement exactement comme prévu, et c'est à ce stade que l'optimisation des opérations en termes de vitesse, de fiabilité et d'autres facteurs devient nécessaire. En outre, la plupart des ateliers cherchent également à améliorer les processus en cours. Après les étapes d'organisation et de rationalisation des phases 1 et 2, l'optimisation pratique permet à un atelier d'obtenir des avantages techniques et économiques en associant avance, vitesse et profondeur de passe pour produire les résultats souhaités.

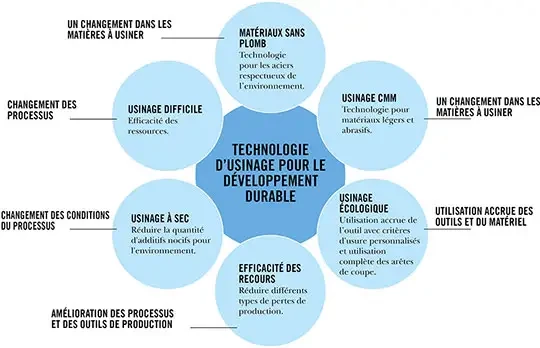

Introduction intelligente des nouvelles technologies

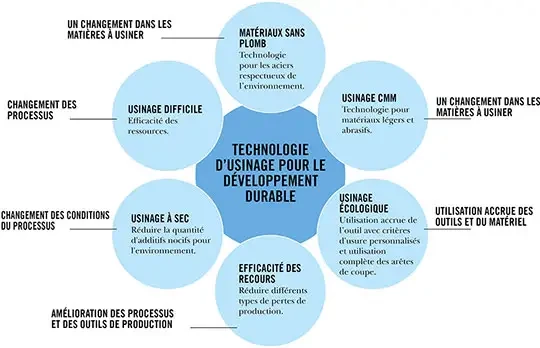

Les fabricants doivent aujourd'hui répondre à une série de défis relativement nouveaux, ainsi qu'à des obligations en matière de durabilité et de protection de l'environnement. L'introduction intelligente de technologies et processus nouveaux permet aux ateliers de relever ces défis. L'usinage à sec, par exemple, permet de réduire l'utilisation de liquide de coupe, réduisant ainsi leurs effets sur l'environnement ainsi que le coût de leur élimination en toute sécurité. L'utilisation croissante de matières à usiner sans plomb vise à éliminer les métaux nocifs de l'environnement. L'amélioration des paramètres de coupe et des performances des outils de production entraîneront des économies mesurables en termes de dépenses énergétiques.

Évolution des processus d'usinage

Évolution des processus d'usinageConclusion : Phase 4 et formation STEP

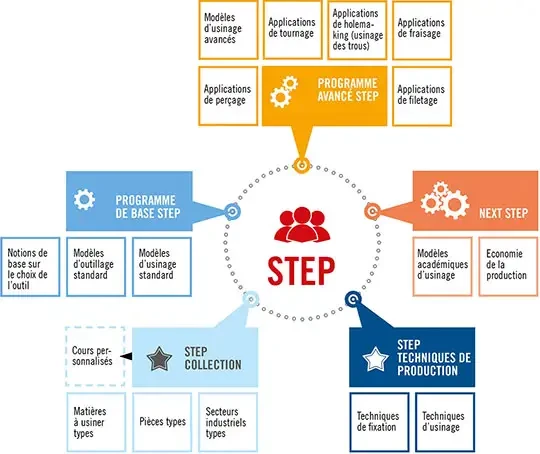

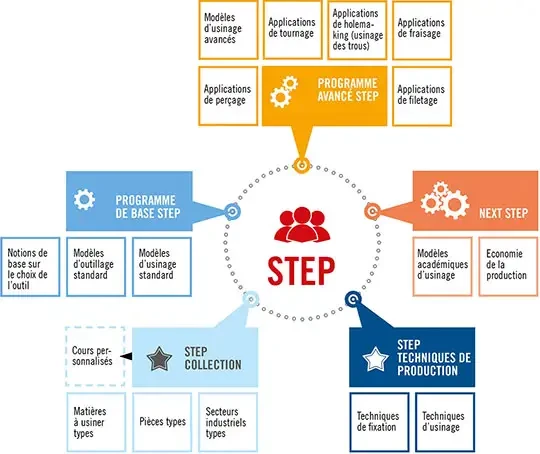

La plupart des fabricants, quelle que soit leur taille, ont recours à ces dix étapes simples pour améliorer leurs opérations. Il existe une quatrième phase du processus de production : la formation continue. L'objectif de la formation est de veiller à ce que le personnel de l'atelier prenne conscience que les solutions aux problèmes de productivité ne nécessitent pas toujours des investissements énormes, une technologie de pointe et une augmentation de la main-d'oeuvre.

Les leçons apprises lors de l'amélioration d'une opération ou d'un ensemble d'opérations peuvent être réappliquées et extrapolées à l'atelier dans son ensemble. Celles-ci peuvent être complétées par des formations organisées telles que le Programme de formation technique Seco (STEP), un programme bien conçu et pragmatique, ayant pour objectif de familiariser les utilisateurs avec les tout derniers systèmes et techniques d'outillage. Associée à l'expérience pratique d'analyse et d'amélioration des processus, la formation est un élément essentiel permettant de mettre en place une culture de résolution des problèmes et d'amélioration des processus qui se traduira par une réussite continue lors de l'usinage.

L'offre STEP

L'offre STEP

Début de l'article :

Dix étapes simples pour atteindre une performance et une productivité optimales en usinage (1/2)