Des matériaux de stéréolithographie RenShape ont été utilisés au Japon pour démontrer qu'il est possible de produire des outils pour les pare-chocs prototypes d'un nouveau véhicule et d'en tirer 70 pièces en propylène moulées par injection en seulement 2 semaines à partir du projet initial.

Les outils ont été fabriqués à partir de données CAO et au moyen du photopolymère RenShape SL 5530. Il aurait fallu jusqu'à trois mois pour produire ces mêmes pièces en utilisant des méthodes d'outillage métallique conventionnelles.

L'entreprise Tokai Model Corporation basée à Aichi, au Japon, a effectué une étude en vue de produire un prototype de pare-chocs et grille de radiateur intégrée pour un nouveau modèle de voiture, à partir de données fournies par le constructeur automobile japonais Suzuki pour cette étude.

Comme les pièces étaient destinées à être utilisées dans des crash-tests, dans des tests d'endurance et des tests de fonctionnement, elles ont dû être produites dans le matériau final, le propylène, plutôt qu'à partir de matériaux de prototypage. Elles devaient être d'une qualité suffisamment élevée pour être montées sur les véhicules d'exposition, le cas échéant.

Un programme de production ambitieux figurait également dans l'étude afin de garantir que des délais de commercialisation les plus courts possibles puissent être respectés pour tout contrat réel à venir.

Compte tenu de ces contraintes de temps, Tokai a pensé que la stéréolithographie serait la seule manière de mener l'étude à bien. Elle a choisi le RenShape SL 5530 en raison de sa bonne tenue à la chaleur et de sa grande résistance aux chocs, puis a fabriqué l'outil directement à partir de données CAO sur son système SLA® 7000.

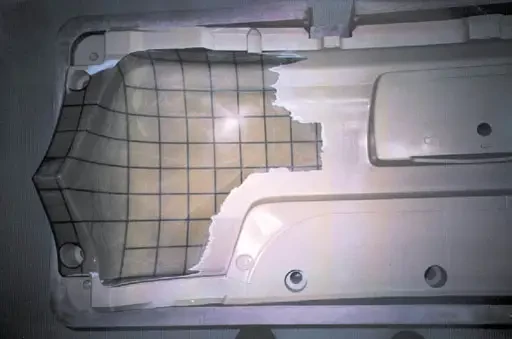

Mesurant 2 m x 2 m, les moitiés de l'outil ont été fabriquées en six sections. Après collage de ces sections les unes aux autres, les moitiés de l'outil ont été renforcées à l'aide de matériau époxyde chargé d'aluminium, également fourni par RenShape Solutions.

Installé dans une frette, l'outil assemblé a été ensuite utilisé pour mouler par injection 70 pièces prototypes. Même si le moulage par injection directe à partir d'outils de stéréolithographie s'utilise couramment (Direct AIM), il semble que ces moulages aient été les plus grands réalisés jusqu'à ce jour au moyen de cette technologie et ils ont prouvé l'énorme potentiel de ce système unique.