En 2011, le patronat allemand craignant de perdre son leadership face à la concurrence des GAFA a lancé la 4e révolution industrielle et sociale fondée sur une transformation numérique du modèle industriel appelée « Industrie 4.0 ».

Grâce à l’arrivée de la numérisation, l’industrie devient un système global interconnecté, dans lequel les machines, les systèmes (ERP) et les produits communiquent en permanence.

En effet, Industrie 4.0 consiste à faire travailler de concert l’internet des objets et l’internet des services. L’objectif étant d’augmenter la productivité avec un zéro défaut garanti afin de produire aussi bien des petites séries que des grandes séries dans des temps et à des coûts identiques.

Dans cette approche, dès qu’une commande est acceptée, tout le processus de la « supply chain » est mis en œuvre nécessitant que tous les acteurs, services, études, production, soient interconnectés et agissent de manière cohérente et efficace, limitant ainsi drastiquement les temps d’attente entre les diverses opérations techniques.

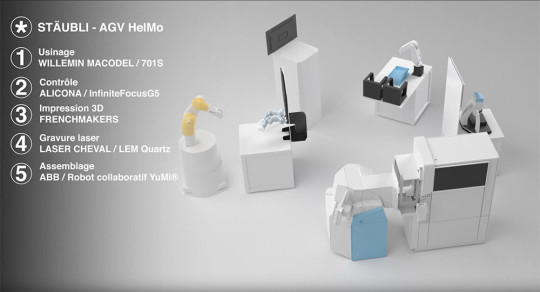

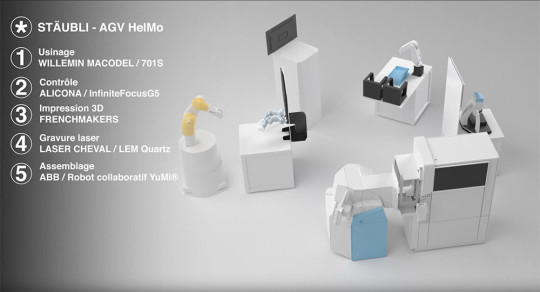

Unité Autonome de Production en fonctionnement sur MICRONORA

Unité Autonome de Production en fonctionnement sur MICRONORA

Le zoom 2018 démontrera que cette révolution qui touche de plein fouet les grands groupes ne doit pas se restreindre à ceux-ci, mais doit également impacter le tissu industriel des PMEs voire des TPEs.

C’est pourquoi Micronora a souhaité présenter une Unité Autonome de Production en fonctionnement qui comportera :

- un poste de conception

- un poste d’usinage

- un poste de contrôle

- un poste de fabrication 3D

- un poste d’assemblage avec un robot collaboratif

- un poste de marquage laser

La liaison entre les postes est assurée par un chariot mobile (AGV) équipé d’un bras robotisé éliminant ainsi les temps perdus entre chaque poste.

Le logiciel superviseur pilotant l’AGV assure de fait la liaison entre l’internet des objets et en partie avec l’internet des services.

Le déroulé des opérations est le suivant : réalisation d’une pièce originale associant deux technologies (usinage et impression 3D).

- AJ Solutions (environnement SOLIDWORKS) conçoit la pièce en 3D sur ordinateur, et transmet le fichier au centre d’usinage de haute précision 701S de Willemin- Macodel.

- La pièce réalisée est posée, par un robot intégré à la machine, sur un plateau qui est confié à l’AGV (Automatic Guided Vehicles) HelMo de Stäubli qui constitue la véritable colonne vertébrale de l’UAP, assurant le transfert des pièces en temps masqué. Ce robot mobile rythme l’ensemble de la production en transportant les pièces d’un poste à l’autre.

- La qualité de l’usinage est contrôlée par un système avancé de métrologie de surface, InfiniteFocusG5 d’Alicona.

- Le fichier 3D de la pièce a également été envoyé aux imprimantes 3D de Frenchmakers qui réalisent les pièces en résine.

- Un QR code est gravé au laser par le LEM Quartz de Laser Cheval (Groupe IMI) sur la pièce usinée. Il permet de télécharger toutes les informations sur les équipements présentés.

- Les deux éléments (pièce usinée et pièce en résine) sont assemblés par le robot collaboratif Yumi d’ABB, un des symboles de l’industrie 4.0.

- La pièce terminée est offerte au visiteur.

- Grâce à un important travail d’ingénierie de MC Robotics via son logiciel Kactus, 10 minutes suffisent à l’AGV pour effectuer l’ensemble des transferts de poste à poste.