Retrouver la première partie de l'article concernant l'aspect

technique de la superfinition

2.3 Outils

Les outils utilisés peuvent être subdivisés en principe en deux catégories : outils sur support flexible et outils avec liants.

Outils sur support flexible, bandes de superfinition

Les outils sur support flexible, également appelés bandes ou films de superfinition, se composent du support (polyester, matière textile, papier), du grain de coupe (oxyde d'aluminium, carbure de silicium, corindon fritté, CBN, diamant) ainsi que du liant. Les bandes sont comprimées à l'aide de l'outil de compression (rouleau de contact, mâchoires de compression) à la surface de la pièce.

Outils liés, pierres de superfinition/meules-boisseaux

Comme les meules-boisseaux, les pierres de superfinition se composent du grain de ponçage (oxyde d'aluminium, carbure de silicium, corindon de frittage, CBN, diamant), du liant (céramique ou résine synthétique) et, le cas échéant, d'une imprégnation (soufre, cire).

Outils à polir

À titre d'intégralité, les process et les outils à polir sont encore mentionnés ici. Ces process de polissage qui utilisent la même cinématique, mais qui emploient toutefois un grain détaché et du feutre comme outil, sont installés en aval des process de finition standard pour produire des surfaces ultra brillantes.

2.4 Influence du process de superfinition sur la qualité des composants

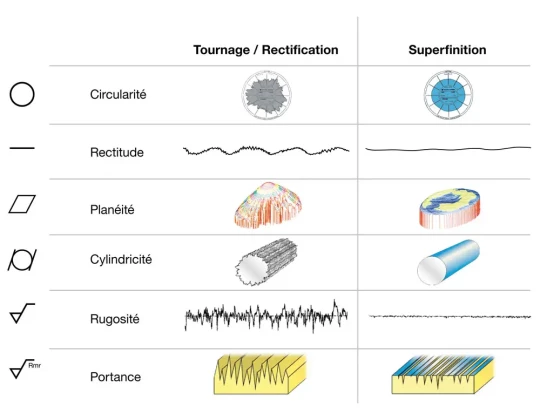

D'autre part, il est également question des paramètres de qualité qui sont influencés de manière positive par le process de superfinition (illustration 2 ci-dessous : Paramètres de qualité influencés de manière positive ; tableau 1 : Paramètres de qualité pouvant être atteints par la superfinition).

Circularité

En raison du contact en surface entre l'outil et la pièce, les ondulations sont couvertes sur la circonférence de la pièce et sont donc en partie ou même complètement enlevées. Les ondulations sur la circonférence de la pièce à haute fréquence ('marques de broutage' ou 'facettes') sont plus faciles à éliminer que celles à basse pression ('polygones'). Les premières citées ont cependant une plus grande influence sur la qualité des produits parce qu'elles sont responsables de formation de bruits dans les contacts de roulement et du dérangement du film de graissage hydrodynamique ainsi que de l'usure dans les paliers à glissement.

Rectitude/Forme

Ce qui a été indiqué ci-dessus est également valable pour la rectitude. C'est-à-dire que les ondulations sur la ligne de l'enveloppe dans le sens axial sont réduites par le recouvrement en surface en combinaison avec le mouvement d'oscillation.

De par la conception de l'outil, la production d'une forme transversale définie par la superfinition est possible. Ceci signifie que, lorsque le process de rectification n'autorise que la production d'une ligne d'enveloppe droite, le process de superfinition peut par exemple générer une forme convexe. Ceci peut être nécessaire lorsque l'unité de dressage ne permet pas un dressage ciblé de la meule.

Surface/Propriétés tribologiques

Le process de superfinition génère une surface à faible aspérité et à caractère plateau prononcé. Il s'ensuit que la surface a un taux de portance de matériau élevée qui exerce une action réductrice de l'usure en combinaison avec un volume de retenue d'huile pour des propriétés de sécurisation de la qualité optimales. Compte tenu des mouvements superposés, une texture de stries croisées à excellent comportement tribologique est générée.

Qualités pouvant être atteintes avec la superfinition

Circularité (µm) : 0,2 – 5

Rectitude (µm) : 0,2 – 5

Cylindricité (µm) : 1 - 7

Ra Rugosité moyenne arithmétique (µm) : 0,015 – 0,2

Rz Profondeur moyenne de rugosité (µm) : 0,15 – 2,0

Rpk Hauteur de pics réduite (µm) : 0,015 – 0,2

Rk Profondeur rugosité centrale (µm) : 0,04 – 0,4

Rvk Profondeur de creux réduite (µm) : 0,02 – 0,5

Rmr Taux de portance (%) : 80 - 100

Tableau 1 : Paramètres de qualité pouvant être atteints par la superfinition

3. Résumé

De par le procédé de superfinition, il est possible de diriger les paramètres de qualité physiques pour pièces hautement sollicitées dans des nouvelles dimensions de qualité. Ceci est obtenu par le caractère technologique unique de la superfinition et, en raison du système, ne peut être représenté par aucun autre procédé.

Sur la base des paramètres de qualité optimisés par la superfinition, des progrès décisifs peuvent être obtenus lors du positionnement dans des domaines comme l'accroissement de l'efficacité d'énergie, le downsizing, l'augmentation des degrés d'efficacité des systèmes, la réduction des pertes de frottement, le ménagement de l'environnement par des nuisances par polluants et bruits réduites et la réduction du TCO (Total Cost of Ownership) par l'accroissement de la durée de vie des composants.

Auteur de l'article :

Dipl.-Ing. Oliver Hildebrandt

Direction Recherche et Développement

Supfina Grieshaber GmbH & Co. KG