1. Introduction

Aux petites causes, les grands effets - même les plus petits écarts de la surface idéale font que, dans une pièce finie, des vibrations, une répartition irrégulière des graisses et lubrifiants et d\'autres effets indésirables se produisent. Dans les cas extrêmes, une consistance sous-optimale de la surface peut entraîner la défaillance d\'un système complet. Ce qui suit est donc valable : la bonne surface compte. Les process de rectification et d\'usinage de précision classiques connaissent toutefois des limites imposées par les procédés. Le process de superfinition représente en revanche un procédé autonome sur le plan technologique qui, grâce à des étapes d\'usinage optimisées, permet d\'atteindre un résultat encore une fois amélioré par rapport à la rectification.

2. Superfinition - L\'aspect technique

2.1 Généralités

Le procédé de superfinition fait partie, selon DIN 8589 P.14, de la famille de la coupe par enlèvement de copeaux avec des tranchants indéfinis sur le plan géométrique et est également appelé rodage à course courte (illustration 1). La formation de copeaux et les mécanismes d\'enlèvement peuvent être considérés de manière analogue à ceux qui se produisent lors de la rectification. L\'enlèvement de copeaux, le \'labourage\', la formation de striure et le frottement ont lieu et tout en supposant que les deux derniers process de formation de copeaux indiqués sont ceux qui dominent.

Le process de superfinition se place à la fin de la chaîne de production. Il est précédé de process qui mettent l\'outil en contact avec la pièce par des zones d\'action ponctuelles (tournage, fraisage, brochage) ou linéaires (rectification) : Le process de superfinition met en revanche l\'outil et la pièce en contact de manière plus étendue.

Un autre aspect est que l\'outil est mis sous pression contrôlée sur la surface de la pièce, ce qui donne naissance à une compensation de l\'enlèvement et de l\'usure.

Le réfrigérant-lubrifiant est engagé dans le process sous la forme d\'un rinçage à débordement ou par un système de graissage à quantité minimale. Des applications également sans réfrigérant-lubrifiant ont déjà été réalisées avec succès.

Comme il est facile de se l\'imaginer, les oscillations se propagent de manière plus directe par des petites zones de contact que par des contacts en surface à plus grande expansion, d\'autant plus que le réfrigérant-lubrifiant se trouve entre l\'outil de finition et la pièce, lequel, en raison de ses propriétés hydrodynamiques peut contribuer à un amortissement des oscillations.

Les oscillations engagées dans le système outil/pièce ont des répercussions négatives sur la qualité de la pièce, et en particulier sur la concentricité et la surface. Les structures influencées de cette manière aboutissent à des pertes considérables dues au frottement ainsi qu\'à des émissions de bruits, ce qui est en nette contradiction avec les exigences actuelles, décrites au départ, à savoir une augmentation de l\'efficacité et une réduction des émissions (substances polluantes et bruits).

Les ondulations provoquées par les oscillations sur les composants dans des paliers à glissement entravent la formation d’un film hydrodynamique et porteuse car elles perturbent la formation d\'un flux linéaire précisément dans celle-ci. Ceci provoque un frottement mixte ou de corps solides en raison d\'une déchirure du film lubrifiant et donc une usure accrue ou même le dysfonctionnement du palier.

S\'agissant des composants dans des roulements, ces ondulations sont responsables de vibrations, d\'usure et de pertes par frottement : ceci entraîne également un développement considérable de bruits et de plus courtes durées de vie des composants.

Le process de superfinition modifie maintenant la surface et la forme des pièces en ce sens que les ondulations sont réduites ou complètement éliminées et qu\'une surface de style plateau est produite avec une texture à stries croisées. La réduction des ondulations dans le sens circonférentiel et longitudinal de la pièce ainsi que la modification de la structure de la surface améliorent les propriétés tribologiques de la pièce.

Compte tenu de la puissance de coupe relativement faible (faible volume d\'enlèvement de copeaux) de ce procédé, pratiquement aucune chaleur ne se forme dans la zone de contact pendant l\'usinage. C\'est la raison pour laquelle on parle également d\'un \'process froid\'.

Par ailleurs, il peut être parti du principe que le process de superfinition induit des propres contraintes de tension en raison de ses conditions de coupe et de sa formation de copeaux.

En résumé, il peut être dit que le process de superfinition réduit le frottement et l\'usure dans les systèmes, ce qui aboutit à une réduction des émissions de substances polluantes et de bruit, du TCO (Total Cost Of Ownership) et à une augmentation de l\'efficacité énergétique.

2.2 Paramètres d\'usinage du process de superfinition

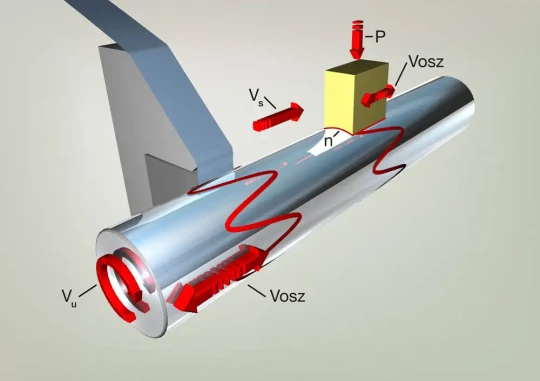

Les mouvements de coupe ou les vitesses de coupe ainsi que les paramètres suivants déterminent le process de superfinition (Illustration 1 ci-dessous : représentation du procédé de superfinition)

Vitesse circonférentielle vu

La vitesse circonférentielle vu est générée par la rotation de la pièce.

Vitesse d\'oscillation vosz /Amplitude d\'oscillation

La vitesse d\'oscillation vosz est générée par une oscillation à haute fréquence de l\'outil ou de la pièce, en sens axial de la pièce et perpendiculairement à la vitesse circonférentielle. La transposition de la vitesse circonférentielle et de la vitesse des oscillations aboutit à la formation de lignes de mouvement « sinusoïdales » sur la pièce.

Vitesse d\'avance vs

La vitesse d\'avance est nécessaire lorsque les dimensions de la pièce et de l\'outil n\'autorisent plus un usinage en plongée. Dans ce cas, l\'outil ou la pièce (finition continue) est déplacé avec une avance définie.

Force de compression/Pression de compression p

La force de compression dépend de la surface de contact et des exigences posées au process.

Recouvrement d\'outil/Surface de contact n

La surface de contact est choisie selon les exigences posées au process et aux conditions géométriques sur la pièce.

Suite de l\'article demain.

Auteur de l\'article :

Dipl.-Ing. Oliver Hildebrandt

Direction Recherche et Développement

Supfina Grieshaber GmbH & Co. KG