La société HMH Hungerbühler GmbH, située à Arnegg en Suisse, était à la recherche d'une poinçonneuse permettant, à ce sous-traitant très demandé, de travailler des tôles au format XXL ou super format de manière rapide, simple et économique. Comme le fondateur et directeur Markus Hungerbühler n'a pas trouvé ce qu'il cherchait sur le marché, il a rapidement passé commande au spécialiste du travail de la tôle BOSCHERT pour le développement de la machine adéquate. La Boschert Multipunch 4020 offre, aux transformateurs de (très) grandes tôles, des possibilités jusqu'ici inconnues.

Au cours des 25 années qui ont suivi sa création, la société HMH Hungerbühler GmbH, située à Arnegg dans le canton suisse de Saint-Gall, s'est forgée une excellente réputation en tant que sous-traitant. Les produits du fondateur et directeur de l'entreprise, Markus Hungerbühler, et de son équipe de 25 personnes sont demandés aussi bien par les artisans que par les constructeurs de machines en Suisse alémanique et même au-delà. Outre un travail abordable, de haute qualité et rapide, les clients apprécient surtout les bons conseils en matière de faisabilité et de processus d'usinage. Hungerbühler travaille principalement l'acier, mais aussi l'aluminium, un peu de laiton et de cuivre. L'entreprise transforme ainsi environ 2.000 tonnes de matériaux par an. «

Nous fabriquons généralement de petites séries », explique Hungerbühler. «

Si nous plions la même pièce pendant deux jours, il s'agit déjà pour nous d'une grande série ».

A la recherche de la bonne poinçonneuse

Les grandes pièces jusqu'à six mètres sont la spécialité de l'entreprise saint-galloise. Mais pour cela, il manquait encore à HMH Hungerbühler la poinçonneuse adéquate. Jusqu'à présent, une installation plus petite était utilisée, avec tous les inconvénients qui en résultaient, comme par exemple beaucoup de travail de déplacement sur la table et le risque de décalage qui en résultait. Il fallait trouver une meilleure solution. «

Nous avions une cisaille de six mètres, un laser de six mètres et des presses plieuses de six mètres », énumère Markus Hungerbühler. « Ce qu'il nous fallait encore, c'était une poinçonneuse correspondante, capable d'apporter ce petit plus par rapport à toutes les autres ». C'est pourquoi il a regardé le marché en 2015 et n'a rien trouvé. Même son partenaire technologique de longue date, Boschert à Lörrach, n'avait alors pas de machine correspondante dans son portefeuille. «

Il m'a fallu deux ans de plus avant de trouver une solution et de recontacter Boschert pour une grande poinçonneuse », se souvient Hungerbühler.

Ils forment une équipe bien rodée depuis plus de dix ans : Markus Hungerbühler (à gauche), fondateur et directeur de HMH Hungerbühler, et Michael Roser, directeur des ventes chez Boschert

Ils forment une équipe bien rodée depuis plus de dix ans : Markus Hungerbühler (à gauche), fondateur et directeur de HMH Hungerbühler, et Michael Roser, directeur des ventes chez BoschertLa solution : la MultiPunch 4020 de Boschert

Les partenaires sont alors parvenus à une solution intéressante pour les deux parties : un contrat de développement pour une poinçonneuse pour tôles superformat. «

C'était une véritable affaire gagnant-gagnant. Grâce à la prestation préalable de HMH Hungerbühler, nous avions la marge de manœuvre nécessaire pour mettre sur pied une telle machine à partir d'une feuille blanche », explique Michael Roser, directeur des ventes chez Boschert. « Pour cela, Markus Hungerbühler a participé de manière déterminante au développement et a pu apporter ses idées et ses souhaits ». Celui-ci sourit et raconte : «

Le cahier des charges avec les fonctionnalités que nous aurions aimé avoir faisait trois pages ». Et 95% d'entre eux avaient effectivement été mis en œuvre par Boschert dans la MultiPunch 4020 lorsque celle-ci a fêté sa première présentation un an et demi plus tard au salon Blechexpo 2019 à Stuttgart.

La pièce maîtresse de la MultiPunch Boschert est son robuste cadre en O. Celui-ci stabilise la machine comme les membrures fermées d'un sous-marin. Les utilisateurs peuvent ainsi utiliser les 28 tonnes de force de poinçonnage de la MP 4020 de manière rapide et répétitive. La machine peut poinçonner, grignoter, former ou marquer des tôles jusqu'à six millimètres d'épaisseur. Ce faisant, le changeur d'outils à 12 positions réduit considérablement les temps morts. La MultiPunch 4020 est équipée de deux têtes de poinçonnage. La tête de poinçonnage supérieure, avec une course de poinçonnage de 55 millimètres, est équipée d'un système hydraulique HDE qui garantit une course rapide et un poinçonnage précis. La tête de poinçonnage peut être tournée en continu à 360 degrés et dispose d'une rainure en T Boschert comme porte-outil, qui peut recevoir tous les outils standard Trumpf jusqu'à la taille trois. La machine dispose en outre d'une matrice active avec fonction de dressage automatique pour le poinçonnage par le bas. La tête de poinçonnage inférieure avec une course de poinçonnage de 25 millimètres est équipée comme la tête supérieure. La cadence de course maximale de la MP 4020 est de 800 coups par minute.

L'installation permet de traiter des panneaux de 100 x 280 millimètres jusqu'au super format de 4000 x 2000 millimètres. L'opérateur peut facilement charger la MP 4020 : La table de la machine est librement accessible et comporte des aides pratiques. Il s'agit notamment d'une ouverture spéciale dans la table, qui facilite l'insertion des chutes, ainsi que de roulettes à billes relevables, qui aident l'utilisateur à poser les tôles superformat. Les tôles sont maintenues par des pinces de serrage pneumatiques (jusqu'à quatre) et déplacées dans la direction x par un entraînement à crémaillère de précision à servocommande. Grâce à ce repositionnement, les utilisateurs peuvent également travailler des tôles de plus de 4000 millimètres de long. Un autre servo-entraînement déplace les têtes de poinçonnage en haut et en bas de manière synchrone dans la direction y, l'installation « tri des petites pièces » qui se déplace avec l'appareil répartit automatiquement les découpes d'une taille maximale de 150 x 150 millimètres sur cinq casiers de réception. Des vitesses de positionnement de 75 mètres par minute sur l'axe x et l'axe y sont possibles, et jusqu'à 106 mètres par minute simultanément. L'élimination des chutes de tôle est également très simple avec la MultiPunch 4020 : la poinçonneuse CNC dispose d'une trappe d'élimination qui permet de transporter des pièces jusqu'à 400 x 2 000 millimètres soit par tapis roulant vers l'opérateur, soit vers l'extrémité gauche de la table. L'axe y dispose d'un système d'aspiration des déchets de poinçonnage qui se déplace avec la machine, les déchets de poinçonnage produits sont acheminés par un tapis roulant vers le bac de collecte. La grille résiduelle peut être déchargée sans problème derrière l'unité de poinçonnage. La MP4020 peut être commandée par des données CAO ou par le pupitre de commande directement sur l'installation. L'opérateur peut y adapter rapidement et facilement les programmes et effectuer des corrections via l'interface conviviale. «

La facilité d'utilisation était très importante pour nous », explique Hungerbühler. «

Avec de nombreuses options, j'ai certes la possibilité de tout régler dans les moindres détails, mais en même temps, le risque de dysfonctionnement augmente ».

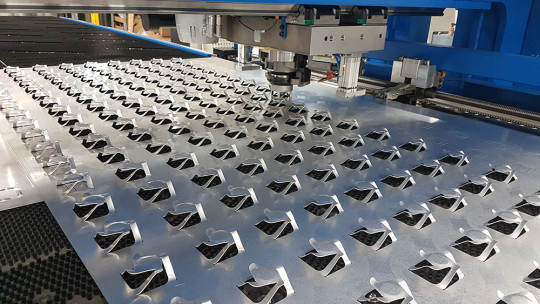

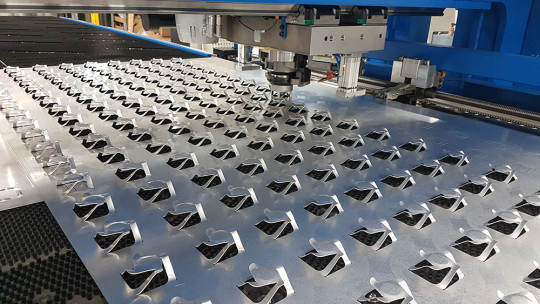

En un seul serrage et avec un changement d'outil automatique, Hungerbühler produit avec la Multipunch 4020 des composants de sécurité de construction légère nouvellement développés pour les camping-cars. Les 200 formes sont poinçonnées par le haut, l'installation met ensuite en place les formages hauts par le bas

En un seul serrage et avec un changement d'outil automatique, Hungerbühler produit avec la Multipunch 4020 des composants de sécurité de construction légère nouvellement développés pour les camping-cars. Les 200 formes sont poinçonnées par le haut, l'installation met ensuite en place les formages hauts par le basLe bon choix

Depuis début 2020, la MultiPunch est installée chez HMH Hungerbühler à Arnegg. L'entreprise l'utilise pour de nombreuses commandes différentes, entre autres pour munir des tôles d'acier inoxydable superformat pour fonds de piscine, de ce que l'on appelle des bossages de soudure, qui assurent la sécurité antidérapante dans le bassin, et également pour la production de composants de sécurité légers nouvellement développés pour les camping-cars. Cet usinage se fait en un seul sertissage, un seul changement d'outil automatique est nécessaire. Dans un premier temps, la 4020 découpe 200 formes - quatre fentes disposées en carré - par le haut dans une tôle d'aluminium de grand format et d'un millimètre d'épaisseur. Lors de la deuxième étape d'usinage, un autre outil appuie par le bas contre les formes introduites précédemment et établit ainsi 200 formages de grande hauteur. «

Toujours à partir de deux de ces tôles, on obtient dans la suite du processus un composant léger et pourtant très stable », explique Hungerbühler.

Des expériences toujours positives

« J'ai d'abord été très étonné de voir tout ce qu'il était possible de faire avec cette installation », déclare Hungerbühler en décrivant son expérience avec la MultiPunch 4020. «

Nous avons maintenant dans le hall une poinçonneuse conforme à nos attentes, qui peut faire plus que les autres. Usiner des tôles de six mètres sans les déplacer n'est par exemple plus un problème, et nous avons maintenant aussi plus de flexibilité dans la fabrication ». En effet, si une pièce à fabriquer ne présente pas de contours trop complexes, l'estampage est généralement une alternative plus économique que la découpe laser. «

La collaboration étroite, ouverte et honnête avec Boschert lors du développement a également été très agréable et m'a fortement impressionné. Cela n'aurait certainement pas été possible de la sorte avec une plus grande entreprise ». Cette impression positive est réciproque : «

Pendant tout ce temps, il n'y a jamais eu le moindre mot désagréable, même lorsque le projet a pris du retard, par exemple à cause de problèmes de livraison ou de la pandémie de Corona », confirme Michael Roser. «

C'était formidable ». Et le développement de la MultiPunch ne s'est pas arrêté. Entre-temps, d'autres installations ont été mises en place chez d'autres utilisateurs, ce qui entraîne de nouveaux apports. Ainsi, de nouveaux dévêtisseurs hydrauliques ont également été installés récemment sur la machine d'Arnegg et la vitesse du processus a été augmentée. Et les prochaines mises à jour sont déjà en cours.